胶衣气泡问题主要由气袋、受困液体、化学物质腐蚀和渗透压引起,涉及复合材料的生产缺陷、环境因素及材料特性。

1.胶衣气泡的基本概念

定义与表现:胶衣气泡是玻璃纤维部件表面隆起的区域,通常由空洞或液体膨胀引发。

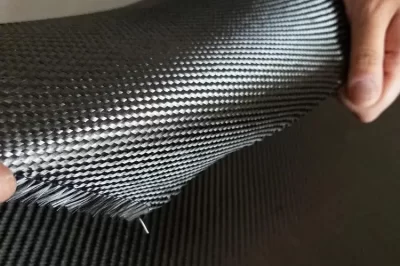

常见位置:多出现在复合材料表面,但其成因不仅限于胶衣本身,还与整个复合材料的组成密切相关。

类比现象:类似旧汽车或船舶油漆起泡的情况,常伴随金属腐蚀,表明问题可能源于底层而非表面涂层。

2.气袋导致的胶衣气泡

形成机制:当部件表面温度升高(如阳光下可达65℃以上),胶衣下的受困空气膨胀,若表面强度不足,则形成气泡。

检测方法:目测或通过拍打部件可定位气袋,声音表现为闷声或模糊不清。

常见原因:

- 滚压不当、玻纤过多或填充剂过量。

- 玻纤浸润不良或反弹。

- 模具污染(如沙粒、未清除的气泡)。

影响范围:气袋多出现在弧形或角落处,尺寸不一,可能导致胶衣龟裂。

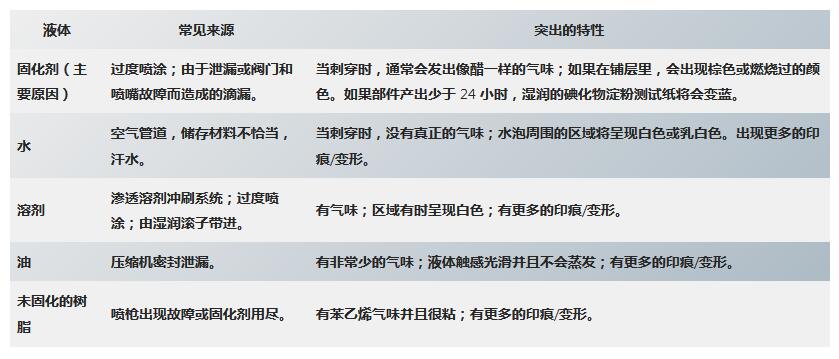

3.受困液体引发的胶衣气泡

形成机制:受困液体在热量作用下膨胀,弱化周围区域,最终导致鼓泡。

典型特征:

- 气泡无规律分布,直径约1公分或更小。

- 刺破后呈粘性,含有液体。

具体案例:

- 固化剂未完全反应时,外层微滴与聚酯反应形成凝胶层,密封内部未反应部分。

- 随着时间推移,固化剂膨胀或破裂,释放气体或溶剂类物质,进一步弱化胶衣。

其他液体:未催化树脂也可能被困在固化铺层间,导致类似问题。

4.化学物质腐蚀的影响

腐蚀机理:某些化学物质(如碱、溶剂、氯化液体)会分解聚酯,导致膨胀和起泡。

常见腐蚀剂:

- 碱性物质(如碱液、磷酸三钠)。

- 溶剂(如丙酮、乙酸乙酯、甲基乙基酮)。

- 氯化液体(如二氯甲烷)。

附加影响:这些物质不仅导致胶衣起泡,还可能引发胶衣分层。

检查建议:怀疑化学腐蚀时,需检查金属装置、边缘及木制附件的腐蚀迹象。

5.渗透压的作用机理

基本原理:渗透是一种自然现象,液体通过薄膜扩散,导致压力变化。

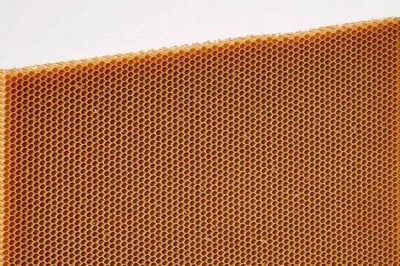

复合材料中的应用:胶衣被视为薄膜,水透过胶衣浸湿铺层,引发层压树脂的水解作用。

关键过程:

- 水解产生分解分子,溶解于水中,形成混合物。

- 当混合物浓度升高,压力超过材料承受极限时,结构弱化并形成气泡。

影响因素:

- 胶衣和层压树脂的水解稳定性。

- 铺层几何形状和固化程度。

- 杂质(如未反应催化剂、增效剂)的存在。

6.改善抗起泡性的措施

乙烯基酯防渗涂层:使用该涂层可显著提升铺层抗渗透起泡能力。

适用场景:推荐用于长期暴露于湿气中的部件,如船体、游泳池、水上滑梯等。

效果依赖:改善程度取决于材料质量和制备技术。

7.总结与建议

综合分析:胶衣气泡问题涉及多种因素,包括生产工艺、环境条件和材料特性。

预防措施:

- 优化滚压工艺,避免玻纤反弹或浸润不良。

- 控制模具清洁度,防止污染。

- 使用高质量材料和防渗涂层以增强耐久性。

后续研究方向:深入探讨不同材料组合对气泡形成的抑制效果。

以上内容全面分析了胶衣气泡的成因及其解决方案,为实际生产提供了理论支持和实践指导。