用于纤维增强复合材料的RTM Light工艺(也称为LRTM、ECO、真空成型、VARTM)最近已成为中小批量应用中最受欢迎的封闭成型工艺。这项领先技术现在已经取代了以前的“传统或传统RTM”工艺,适用于大多数典型的船舶、汽车、工业和医疗复合材料成型应用,这些应用需要两个精加工面和紧密的尺寸公差。

LRTM模具准备注射与以前的传统RTM工艺相比,最近LRTM(RTM Light)工艺的接受度激增,部分原因是LRTM的模具成本较低。然而,它也受到从开放式成型工艺转换的便利性青睐,这仍然是业内突出的成型工艺。

与传统的RTM或其他封闭成型工艺(如SMC或BMC)相比,LRTM工艺建立在被认为是最小的模具结构之上。LRTM工艺所需的模具结构与开放式成型工艺相似,因为内腔压力最小。典型的LRTM模具通常有一个刚性的一半,通常用于模具的“A表面”(通常是母腔),然后是轻量级的“透视”半柔性上半模具。每个模具半由热固性聚酯或乙烯基酯模具胶涂层表面制成,具有玻璃纤维增强的热固性聚合物层压背衬,然后通常由钢箱管支撑,以保持模具形状并提供符合人体工程学的方向。

LRTM模具成本只是同等RTM模具价格的一小部分,直到最近,人们还认为它们的生产率不到高压RTM可比工艺的一半,但随着模具设计和工艺控制的最新创新,两种工艺之间的生产率差距正在缩小。

无论是真正的RTM还是RTM Light,封闭成型的优势都为成型操作人员提供了更加舒适和健康的工作环境。然后,他们愿意每天在更高的水平上应用他们的质量和生产力技能。尽管RTM Light确实还不能达到传统RTM的生产率,但与开模相比,RTM Light将每平方英尺的生产率提高300%至400%,并显着改善物料清单合规性并降低操作员的离职率。

如今,行业发展方向是封闭成型,尤其是RTM Light,这是由许多因素驱动的,例如减少员工流动率、消除VOC排放和提高物料清单合规性,以及两个成品侧面成型件,可以设计成适合组件,而手动模具后返工要少得多。

现在即将到来的对挥发性有机化合物排放的限制,以及环保部门最近威胁要将开放式成型工艺中最突出的挥发性有机化合物苯乙烯列为可疑的人类致癌物,这些都有助于最近将许多开放式成型商转换为RTM的封闭成型工艺的需求增加。RTM光和真空灌注工艺。

比较RTM和LRTM工艺

当我们考虑工艺方法的根本差异和相关限制时,开始识别每个封闭成型工艺的个体特征。

使用传统的RTM,我们在中等高的流速和压力下向模腔注入树脂,仅受成型工具和周边夹紧或压力系统的结构能力的限制,以维持模具闭合。在这些考虑下,我们将构建RTM模具和夹紧系统,其结构足以承受成型周期中由最高预期注射压力引起的弯曲。因此,我们可以选择使用由带有钢管背衬结构的带芯复合材料制成的工具,或者使用数控机床切割铝或钢。

与任何制造工艺一样,成本成为真正的限制因素。与使用机器铝或钢材料的替代方法相比,通常倾向于使用由玻璃纤维增强复合材料制成的工具(模具),以降低工具成本。机加工钢或铝制模具通常仅限于非常大批量的应用,这可以在更多的成型周期内摊销模具成本。

LRTM模具即将出气复合工装的缺点已被证明是模具表面的使用寿命。通过使用带有可更换模具表面“蒙皮”的模具,复合材料模具延长了模具表面寿命。如今,市场上有许多蒙皮工具系统设计,它们与RTM和LRTM工艺兼容。

复合模具的一个剩余限制是能够控制注射压力,以免模具压力过大而使成型型腔变形。为当我们考虑更低成本的替代方案和改进时,我们开始考虑我们在RTM上投资的最大部分是工具和相关的夹紧系统。为了满足每个模具每个班次可能只需要3到5个成型周期的应用需求,我们发现传统的RTM在满足这些生产量方面并不具有成本效益。意识到注射压力增加了RTM工艺的成本,因为必须构建足够大的结构模具,使其不会随着注射而弯曲,并且,通过压力机或周边夹具的额外外部夹紧来支持模具,因此已经采取了恢复原始复合材料成型方法之一的方向。从历史上看,使用真空和大气压力来夹紧模具,并帮助树脂通过模具型腔内的纤维组。

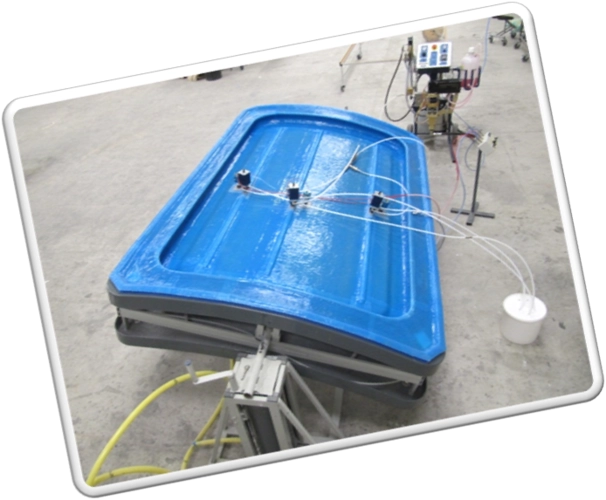

然而,与许多“树脂灌注”工艺中常见的真空袋或消耗品的使用不同,在LRTM和ZIP RTM工艺中,我们选择仍然使用FRP上模,其横截面厚度通常为6至8mm,具有绕过整个模腔的刚性法兰周长。通常,我们不使用任何钢管来获得模具型腔上的结构,这在传统的RTM成型工具设计中很常见。我们预计上模将具有有限程度的弯曲,并将这种弯曲作为一种优势,并发现它是工艺周期的局限性之一。这种设计是典型的RTM Light模具。

在RTM Light中,树脂流速不能加速到允许最大流速的最佳水平以上,同时将内腔模具压力保持在外部大气压力的锁模力以下。通常,这会将RTM Light的注射压力限制在1 bar(14 psi)以下,并将腔体保持在-.5 bar(15“hg)的恒定真空水平。

与任何复合闭模生产工艺方法一样,RTM Light需要高质量、精确的切割模具,以提供良好的模具寿命和可重复零件的一致生产。这是成功成型的关键因素,对于那些独自冒险进入RTM Light或RTM的人来说,这是一个常见的疏忽。