树脂传递工艺(RTM)是快速的,液体树脂按照设计或在压力下进入闭合模具的过程。RTM工艺用于制造加强热固性树脂基复合材料,可用于室温或高温固化。RTM比起开模工艺有着以下优势,您将得到更高的生产效率,更好的外观重现性,在生产场所可以减少苯乙烯挥发量和增加产品树脂含量。

通过使用不同的 RTM 工艺可以生产不同的产品类型:

- 汽车和卡车的箱板及发动机罩

- 浴盆和淋浴部件

- 休闲汽车部件

- 船体

工序

含有引发剂的树脂体系注入到含有预成型的强化材料的模具中。用于 RTM 的树脂可以是不饱和聚酯,乙烯基酯和丙烯酸树脂,树脂的选用取决于产品所需的物理和化学性能。固化之后,可以从模具中取出复合材料。

在所有的 RTM 工序中的基本步骤是:

- 模具清洗和准备

- 胶衣应用和固化(如有必要)

- 在模具上的加固材料

- 模具关闭

- 树脂混合,并转移到模具

- 固化

- 脱模

- 修剪

此手册中,我们根据模具的类型和传输树脂方式划分了 RTM 的三种不同的类型 。

1.标准RTM工艺

- 刚性、金属模具

- 高压注射

- 快速注射时间

- 承受高放热温度

- 高生产率,500 – 5000个部件/年

- 经常加热或有温度控制的模具

- 通常用于生产表面高光洁度的零件,如A类表面

因此,固化剂应具备:1)快速凝胶+带一些安全余量,2)最快的固化,3)高放热峰以激活LP添加剂。

2. 轻型RTM

- 通常使用低压力和真空注入模具

- 玻璃纤维增强塑料GRP模具

- 相对快的注射速度

- 模具对高放热峰敏感

- 没有或有限的模具温度控制

- 100 – 1000件/年的生产率

固化剂应具备:1)正常或短凝胶时间+带一些安全余量,2) 固化速度快,3) 可控的放热峰

3. 真空箔注入/真空袋

- GRP阴模

- 箔或者真空袋做阳模

- 模具对高放热温度敏感

- 大模具与长注射时间

- 使用真空把树脂注入模具

- 单个的层压制品厚度可从2-3毫米到20-30毫米

- 低生产率

因此,固化剂应具备:1) 较长的凝胶时间+高的安全系数,2) 适度的固化时间来减少拉伤和收缩,3) 降低放热峰和 4) 给予薄的部位及厚的部位同样好的固化效果。

固化系统

1. 环境温度

用于RTM工艺的固化系统应在环境温度20-40℃下进行,和开模工艺的温度没有多少区别。主要固化系统应该具有以下特征:

- 过氧化酮类产品,即过氧化甲乙酮(MEKP),乙酰丙酮过氧化氢(AAP)或混合物,通过加钴类促进剂+辅助促进剂或抑制剂来调整凝胶和固化时间。

- 过氧化苯甲酰(BPO)+芳香胺促进剂+辅助抑制剂。

- 过氧化氢异丙苯(CHP)或MEKP和AAP的混合物 +钴类促进剂+辅助促进剂或抑制剂。

对于制作厚铺层或树脂含量比较高时,固化时的放热峰会较高,过高的放热峰能带来拉伤、收缩或变形等问题。更糟的是,如果模具是复合材料制成的话,高放热峰将损坏模具。在这种情况下,应使用低放热峰引发剂如MEKP/CHP混合产品或AAP/CHP混合产品。

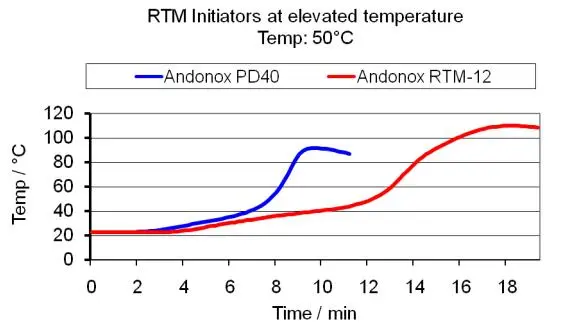

2. 高温

RTM流程在40-80℃的高温条件下,主要用于制造汽车部件并且需要改善表面性能的工艺。树脂使用的大多是低收缩或低活性的RTM树脂。当过氧化酮化合物,如MEKP或AAP,与钴类促进剂一起在高温下使用,它们往往分解速度非常迅速,这常常导致树脂固化不完全。因此树脂中会含有很多的残留苯乙烯。

在高温下,RTM 工艺最好使用双引发剂,如过氧化酮化合物和过酸酯的组合。因此,您会得到高的固化度及低含量的残留苯乙烯。尽管如此,您仍然需要钴类促进剂来激活固化。同样重要的是,还要确保有足够热量来激活过酸酯。 在选择一种固化剂之前,您需要知道以下原料数据和工艺参数:

- 树脂类型,包括胶化时间、固化时间和流变学特性

- 促进剂体系(如果树脂没有预促进)

- 成型温度

- 模具的材料(金属或复合材料)

- 颜料

- 层铺厚度、增强材料和/或芯材

- 填料含量

- 产品所需达到的物理和力学性能,包括尺寸的重复再现性、收缩和表面处理

- 填充模具、浸润增强材料和并排出空气所需时间

- 充分固化部件让其成型所需的时间。

- 不要混淆“凝胶时间”与工作时间的概念。理想情况下,需要充足时间来完成工作,然后快速固化和脱模。

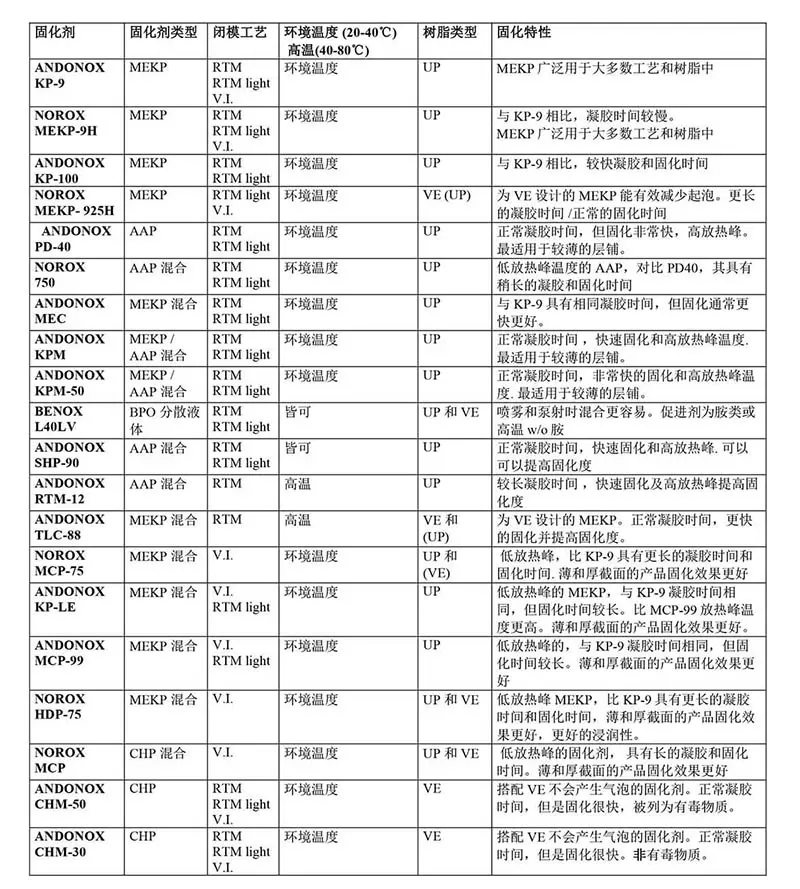

Andonox/Norox 用于闭模工艺的固化剂

建议选择适当的固化剂,以优化树脂性能,达到预期效果。

备注:

- (UP不饱和聚酯树脂)和(VE乙烯基聚酯树脂)代表其他可能的用途。GT =凝胶时间。PE =放热峰温度

- 低过氧化氢含量的过氧化甲乙酮(MEKP)有更长的工作时间,更适用于薄型材料。

- 混合有MEKP或APP的CHP通常会给予更长的操作时间、较低的放热峰温度,但达到更好的固化效果需要24小时,是厚截面产品的最佳固化剂。

- L40LV可用于输送泵和直接注入系统。

- MEC比标准MEKP更易与树脂互溶,因此更容易混合,可用短管直接注入。 在具有计量和抽吸装置的前提下,可提供稀释后的产品。

固化特性

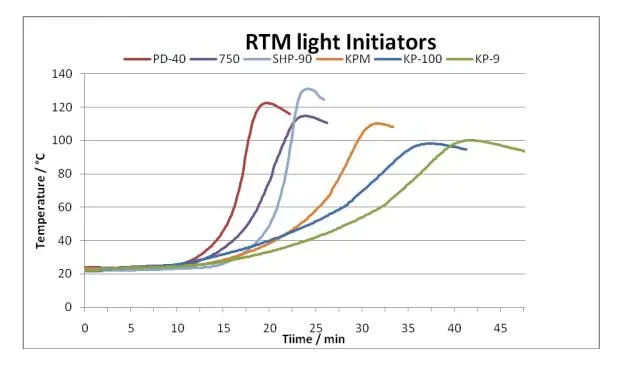

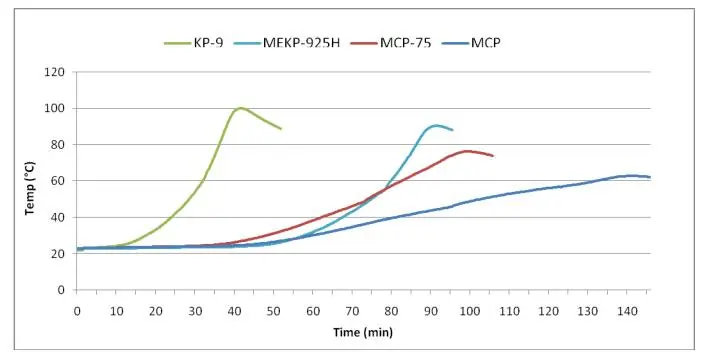

下面的所有数据都是用中等活性的邻苯聚酯树脂+1.0%钴类促进剂(1%钴含量)在 21°C 的条件下进行的测试。

| 固化剂 ANDONOX/NOROX 1,0% 剂量 | 凝胶时间/分钟 | 到达放热峰时间 /分钟 | 放热峰温度 / ℃ |

| MEKP-925H | 41 | 59 | 43 |

| MCP | 37 | 79 | 28 |

| MCP-75 | 23 | 70 | 31 |

| MEKP-9H | 20 | 62 | 47 |

| MCP-99 | 12 | 51 | 35 |

| KP-9 | 11 | 48 | 46 |

| KP-100 | 8 | 45 | 58 |

| MEC | 13 | 49 | 77 |

| KPM | 9 | 34 | 110 |

| PD-40 | 8 | 17 | 147 |

| 750 | 10 | 25 | 131 |

| SHP-90 | 8 | 17 | 155 |

1.在环境温度下的 RTM 工艺

2.真空箔注入

3.高温下的 RTM 工艺