完成任何类型的树脂工艺项目后,您只剩下一个外观惊人的项目和一些脏树脂模具。一方面,你想坐下来欣赏你的项目,脏模具看起来像一场噩梦。无论您想扔掉多少,清洁树脂模具都是划算的。无需为每个项目购买新的树脂模具。您可以购买一些优质的树脂硅胶模具并一遍又一遍地使用它们。保持模具清洁和良好形状非常重要,这样它们才能持续更长时间。

如何清洁树脂模具?

有几种非常有效的方法可以清洁树脂模具。您可以使用其中任何一个,使模具再次看起来像新的。但是,重要的是要确保您的模具在使用前和使用后都是干净的。

使用前如何清洁模具

为每个项目使用干净的模具非常重要,因为灰尘和残留物会破坏您的项目。因此,您的树脂艺术作品在内部所有杂质的情况下都不会看起来完美。以下是使用前清洁树脂模具和硅胶模具的方法。

使用软刷

树脂模具和硅胶模具可以用化妆刷或任何其他软刷清洁。用刷子轻轻擦拭灰尘和干燥的残留物。它很容易获得。您无需购买新刷子,因为您可以使用任何软刷。

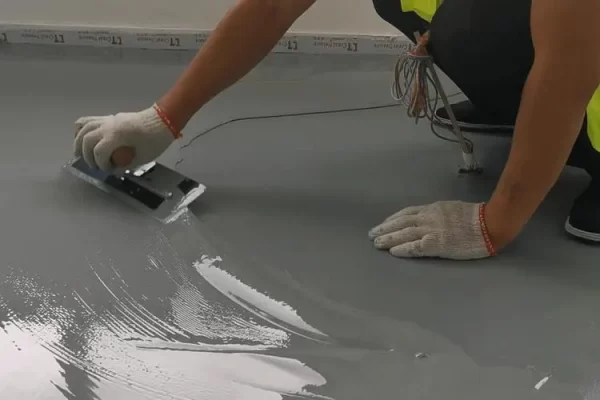

使用肥皂水

在开始新的树脂项目之前,请确保您的树脂模具是干净的。如果您在上次使用后已经清洁了它们,最好再次清洁它们。模具可能看起来很干净,但不可避免地会有一些灰尘。肥皂水可以立即使所有模具表面光滑,防止灰尘粘附。但要小心,如果水太热,高温会使你的模具变暗。

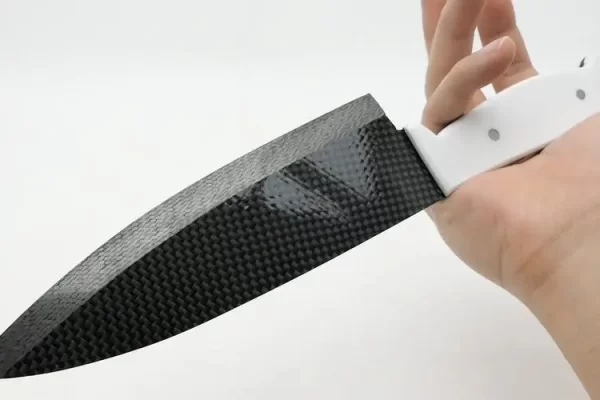

使用胶带/蓝光钉

将蓝色粘性或胶带的粘性面粘贴在树脂模具的表面上,它会去除模具表面的任何灰尘、闪光或残留物。它很容易获得,可以在不损坏树脂模具的情况下清洁它们。最适合清洁灰尘,闪光而不是顽固的污渍,但不适合全息模具,因为它们可能会失去效果。

如何用粘性树脂清洁模具

如果您的模具具有根本无法固化的粘性树脂,那就太痛苦了。如果您曾经经历过它,您就会知道清洁所有粘性树脂非常令人沮丧。许多人可能会在尝试后退出并最终购买新模具。但现在不用担心,我们建议您尝试以下方法,使树脂易于去除。

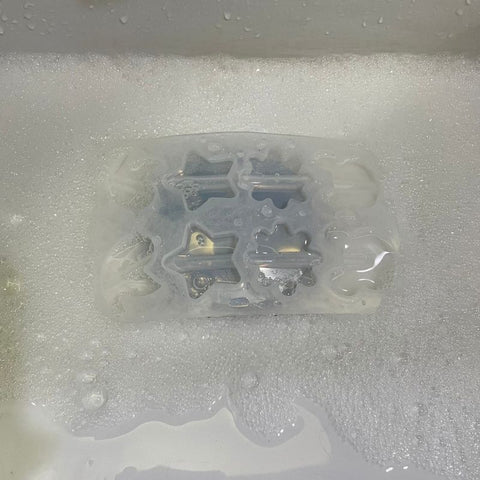

使用冰箱

我们建议的第一种方法是将模具放入冰箱。在冰箱中放置几个小时就足以使残留的树脂固化并容易弹出。这是我们最喜欢的方法。确保将模具包裹在单独的袋子中,以防止其污染食物。去除大块后,使用胶带或其他工具清洁较小的块或清洗模具以进行彻底清洁。

优点

-超级容易操作。-如果树脂被冷冻,它可以像固化树脂一样容易弹出。-不会损坏树脂模具的表面。

缺点

-您需要先包裹树脂,以防止其污染冰箱中的其他物品。-这种方式可能不起作用,树脂仍然很粘。

使用婴儿湿巾

我们发现有用的第二种方法是婴儿湿巾。它们也非常适合清洁树脂模具和硅胶模具。但是您需要先刮掉大部分树脂。然后只需用婴儿湿巾擦拭模具,然后用新湿巾重复该过程,直到模具清洁为止。确保角落也已清洁。

优点

-易于获得,完全不会损坏模具。

缺点

-与其他方式相比,这可能需要更多的努力和更多的时间。

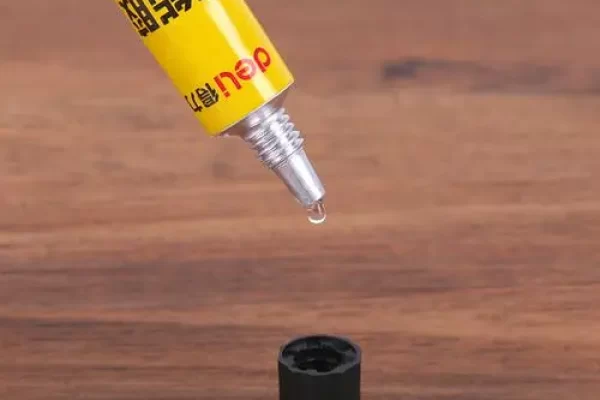

使用丙酮

我们建议的第三种方法是在粘性模具上喷洒一些丙酮。让他们停留一段时间以松开树脂,然后使用丙酮浸泡的软布清洁它。这种溶剂可以分解树脂并帮助您轻松去除它。

优点

-高效且易于清洁的粘性树脂。您始终可以信任溶剂。

缺点

-与其他方法相比,不容易获得。-无论如何,它是一种化学物质,因此请确保您戴上手套并按照产品说明采取其他必要的安全措施。

树脂固化后如何清洁树脂模具

一旦树脂固化/硬化,它将更容易清洁。以下是树脂固化后清洁树脂模具的几种方法。

使用胶带/蓝光钉

与我们在使用前清洁模具相同,用蓝光钉或纸带(粘面朝外)做一个球,然后擦拭树脂模具的内部。只需将工具粘在平坦的表面上并剥离即可清洁扁平部件。您还可以使用棉绒滚筒或其他具有相同功能的工具。

99%异丙醇

如果树脂已经干燥并且难以从模具中取出,则可以在模具上喷洒约99%的异丙醇以提供帮助。很多人说,这种方式可以像魅力一样工作。温肥皂水用柔软的海绵和温肥皂水彻底清洗树脂模具。切勿使用钢丝绒、牙刷或擦洗海绵清洁模具,因为它们会划伤模具表面。用纸巾干燥树脂模具,并将其存放在无尘,阴凉干燥的存储区域。

结论

树脂模具需要适当的保养和储存。您可以通过保持树脂模具和树脂硅胶模具的良好状态来延长它们的使用寿命。上面提到的一些保持树脂模具清洁的好方法,因此您无需经常更换它们。让我们充分利用我们喜欢的模具。