对于任何模具,深入了解如何使用将会优化性能。脱模剂也不例外。

无论您要塑造什么,都要牢记以下五个一般脱模准则以确保从您的产品中获得最大收益。

一、保持模具干净

从干净的模具开始工作是完美脱模系统的基础。

当模具没有正确剥离和清洁时,可能会出现许多问题,包括:

- 劣质产品表面效果

- 预离模

- 脱模困难

- 需要更频繁的修饰部件

- 随之而来的剥离/清洁更频繁地发生

通常认为模具表面看起来很干净,所以它就是干净的。这不一定!许多抛光剂和清洁剂可能会使模具看起来有光泽,但会在模具表面留下与半永久性脱模剂不相容的蜡、油、硅树脂或动物脂肪,这是模具脱模障碍的潜在问题来源。

有两个与剥离和清洁相关的部分需要考虑。

首先,剥离和清洁表面堆积的模具(无论是复合材料还是金属)。一旦进行了任何维修,然后通常使用抛光工具对模具进行抛光和抛光以达到高光泽。大多数商店对光泽度进行视觉、定性测量,而有些商店使用光泽度计测量表面并获得经验数据。

第二部分——从模具表面剥离和清洁抛光剂——对于成功的半永久性程序至关重要。对于最难去除的抛光剂(含有动物脂肪和有机硅的抛光剂),应使用剥离剂。这个概念类似于脱漆剂;您可以清理表面,但要去除油漆,您需要将其从表面剥离。剥离剂可以是化学的、机械的或两者的组合。水基剥离剂很容易去除这些脂肪、有机硅、油和其他污染物。

下一步通常是用棉布、超细纤维衣服或工业纸巾对模具进行自来水清洗和干燥(用于水溶性化合物和脱模剂),然后使用溶剂型模具清洁剂进行最后的适当清洁。此步骤不应使用低等级或回收的溶剂。

对于容易去除的抛光剂,通常只需要快速水洗然后用溶剂清洗即可。一般不建议使用肥皂进行水洗,即使有时可行。干净的模具应该没有条纹,并且遮蔽胶带应该很好地粘附在表面上。当胶带很好地粘附在模具上时,它提供了一个非科学但很好的指导,表明模具已被正确清洁。

所有这些工作都有很多好处:

- 重新应用脱模剂之前的更多零件

- 积聚发生之前的更多零件

- 更容易脱模(力更小)

- 更快脱模

- 模具再调节/脱模更容易,所需时间更短

- 减少模具磨损/损坏

- 更好的成型零件光洁效果

- 更少的缺陷

- 适当的剥离和清洁会带来很多倍的回报。

二、充分固化时间

不遵循模具密封剂和脱模剂的适当固化时间会导致脱模性能降低、模具表面变暗和其他问题,将时间用于模具正确固化将实现最佳脱模效果。要确定最佳固化时间,请遵循脱模剂供应商针对您的成型条件和您使用的特定脱模剂的建议。

对于在常温环境温度下固化的半永久性脱模剂,涂层之间 15 到 30 分钟通常就足够了,但是,您可以等待的时间越长,固化效果就越好。(半永久性释放允许在需要重新应用之前生产多个部件,从而减少劳动力并提高生产力) 温度、湿度和气流都会影响脱模剂的固化速度。因此,始终建议在低温下允许更长的固化时间。(具体的固化时间取决于化学物质和环境,但一般行业准则是每低于环境温度 10 度,固化时间就加倍。)

三、避免过度使用

在具有难以触及的大模具表面上,如果脱模剂涂抹过多,可能会发生滴落、流动或水坑等现象。对于具有复杂几何形状的零件,不良的脱模应用将证明特别麻烦。

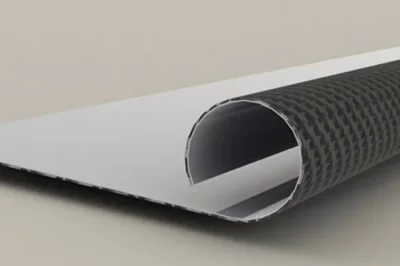

如果用手涂抹,请务必为每一层释放使用一套新鲜、干净的布。首选 100% 漂白的白色棉布。当您继续使用布时,布上可能会沾满灰尘,开始分解,或者脱模剂会开始在布中凝结。所有这些缺陷都可能导致表面出现条纹,这是一个迹象,表明是时候用干净的抹布更换涂抹布了。

一些脱模剂的生产过程适合于喷涂脱模剂。使用这些产品时,优质的喷枪是设备的最佳选择。高品质喷枪可提供更好的喷涂模式/可调节性、可控性和良好的雾化。应避免使用塑料喷雾瓶。由于许多溶剂型半永久性脱模剂对水分敏感,因此喷涂时使用干燥的空气源很重要;这很容易通过为空气管道配备防潮装置来实现。

四、了解您的产品

有许多不同类型的半永久性脱模剂可用。有关产品的好处、限制、固化时间、正确使用等的信息应记录在案,并让员工充分理解。释放系统供应商关于使用、处理、储存等的关键说明应易于查看和/或提供给工人和主管。这听起来很简单,但大多数复合材料制造车间都没有关于模具清洁剂、密封剂、脱模剂等的可见程序。当程序和数据表放在办公室抽屉里时,操作员和主管如何充分执行他们的工作?

五、正确对待

正确准备和储存您的产品以备将来使用将延长其使用寿命。密闭的容器可以与对空气和湿气敏感的产品产生重大影响。此外,根据脱模剂制造商的建议以防止意外使用过期的旧产品,使用超过保质期的产品会导致性能下降并损坏零件或模具。

基于溶剂的半永久性脱模剂通常对水分非常敏感。将这些产品打开或反复暴露在大气中会导致罐中聚合。这种降级可能是不可见的,但会影响性能。 使用湿敏脱模剂时降低风险的一种方法是将脱模剂分配到带有翻盖的重型 HDPE 瓶中。虹吸式瓶子不适合,因为每次挤压时它们都会吸入空气。应避免使用低密度或其他塑料。绝对应避免打开罐头、(油漆)托盘、桶等释放物。大容器的释放可以用干燥剂转鼓干燥器或在分配后用氮气吹扫来保存。

请记住,这些是一般准则。每个模具制造商都应该评估他们正在使用的材料,并决定哪种组合脱模剂、清洁剂、密封剂和脱模剂最适合他们的情况。如果您对脱模程序有任何疑问,请联系您的供应商。您的供应商应与您一起制定正确的保养和处理程序。