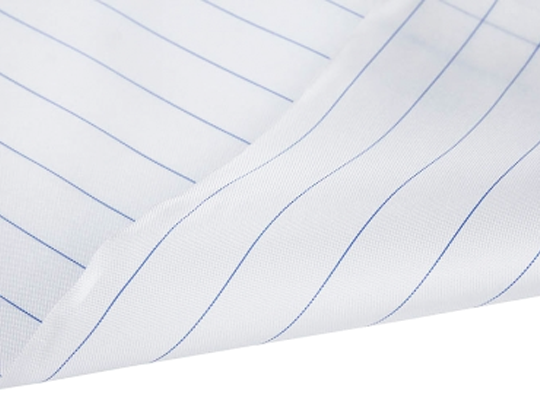

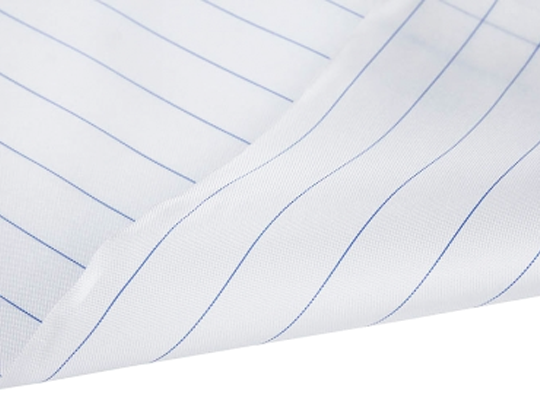

脱模布是一种高强度的平纹布,并加有红色或蓝色示踪线。该产品强度高,并经过洗刷和热定型,表面清洁无污染,具有很好的脱模性。为产品提供免打磨粗糙面,易于后续粘结或喷漆处理。在饱和树脂与不饱和树脂的真空成型工艺中被广泛应用。常见真空脱膜布类型

- 聚酯脱模布

- 尼龙脱模布

- 特氟龙脱模布

- 特氟龙带胶脱模布

- 单面带胶脱模布

产品存储

脱模布应该存放在通风、干燥、清洁的库房内,堆放整齐,不得使脱模布挤压变形或受损,距离热源不少于2米,储存期限不得超过两年。

脱模布是一种高强度的平纹布,并加有红色或蓝色示踪线。该产品强度高,并经过洗刷和热定型,表面清洁无污染,具有很好的脱模性。为产品提供免打磨粗糙面,易于后续粘结或喷漆处理。在饱和树脂与不饱和树脂的真空成型工艺中被广泛应用。常见真空脱膜布类型

产品存储