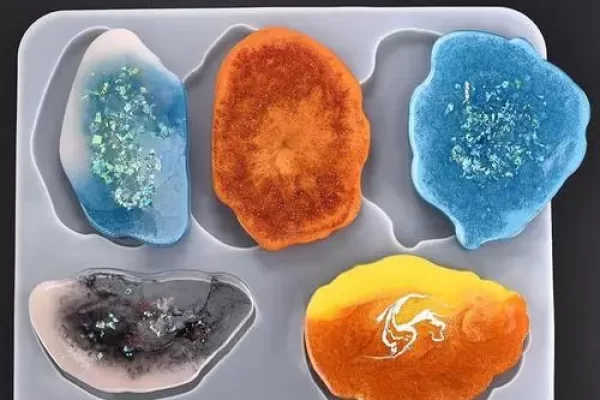

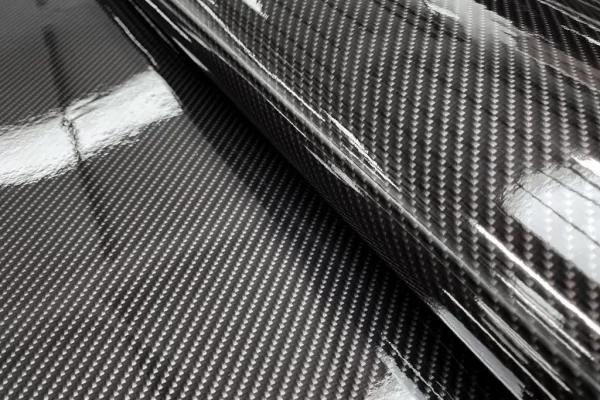

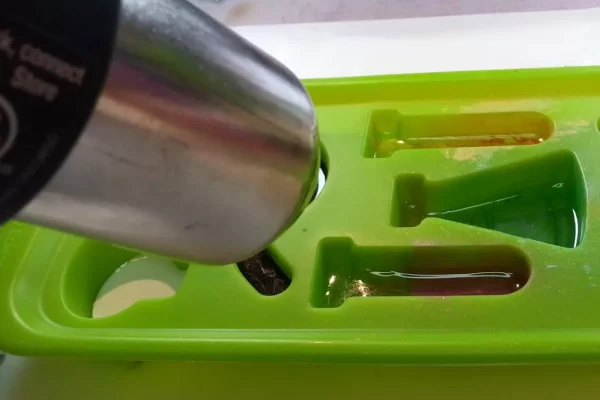

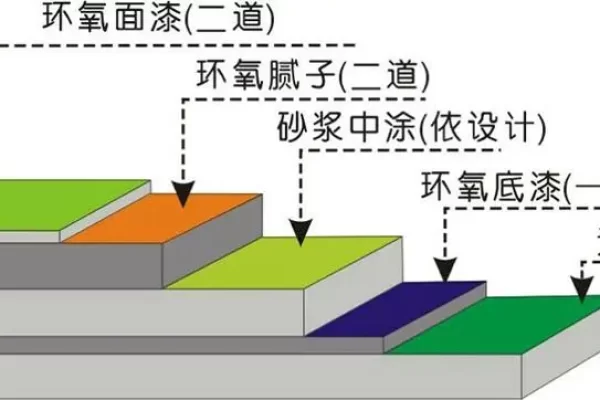

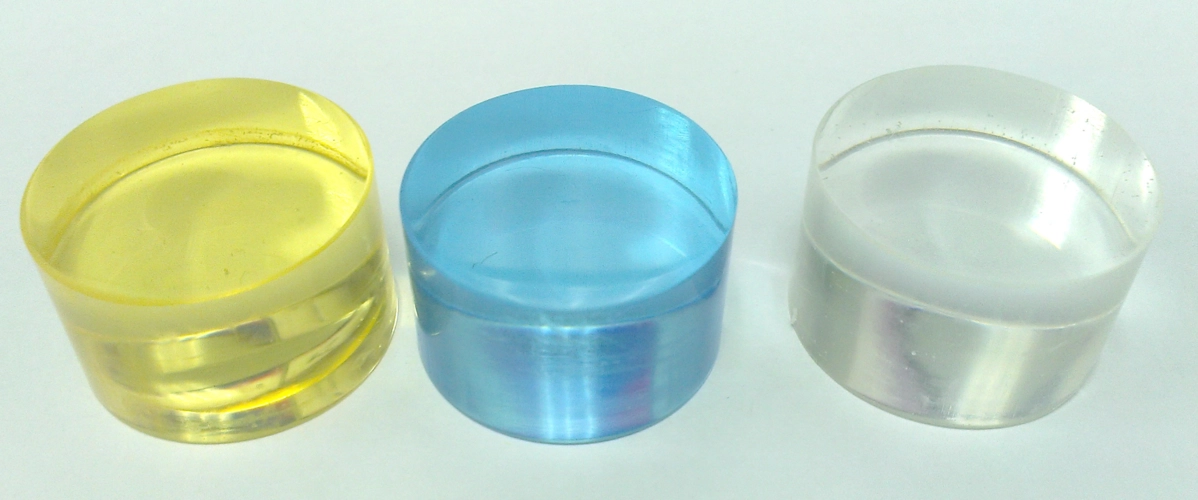

有一个用于环氧配方、化学和加工的特殊词汇。要了解有关环氧树脂的更多信息,最好熟悉这些术语及其定义。虽然这些词中的许多词对您来说无疑已经很熟悉,但当专门用于环氧树脂、硬化剂和加工时,它们有时会呈现出不同的细微差别。环境温度:与环氧树脂接触的空气或材料的温度。与空气温度相比,环氧树脂更受表面温度的影响。胺腮红:环氧树脂固化过程中的一种蜡状副产品,在某些条件下可能出现在最近固化的环氧树脂表面上。胺腮红很容易用清水和擦洗垫去除。如果出现胺腮红,请务必在应用任何后续涂层之前将其去除,因为它会影响附着力。着色剂:改变环氧树脂颜色的材料。着色剂可分为2个子类别:染料和颜料。压缩屈服:引起塑性变形所需的应力大小。塑性变形是固体的形状或尺寸发生永久性变化而没有破裂,这是由于持续的应力超过弹性极限而引起的。圆柱形样品被放置在试验机中,该试验机施加不断增加的压缩力,直到塑性变形削弱样品。变形前记录的最高力是压缩屈服强度。固化时间:环氧树脂固化到足以用砂磨成细粉尘并具有其大部分全部特性的状态所需的时间。固化时间在77°F下给出。升高温度会缩短固化时间,相反降低温度会增加固化时间。固化时间可分为3个子类别:开放时间、初始固化和最终固化。密度:质量除以体积。我们在77°F(25°C)下进行这些测试,因此以克/立方厘米(g/cc)为单位的密度测量值也等于比重。染料:液体着色剂。染料可用于实现几乎透明到不透明的透明度。由于它们是液体,因此它们倾向于以相对较小的努力均匀地分散在环氧树脂中。染料越稠,均匀分散所需的努力就越多。环氧树脂:一种热固性塑料,当按给定比例混合树脂和硬化剂时形成。环氧树脂通常具有良好的防潮性和耐久性。了解有关选择环氧树脂和固化剂的更多信息。放热/放热:产生自身热量的反应。不受控制的放热是指产生的热量没有散去,导致环氧树脂固化得更快。当环氧树脂固化得更快时,它会以更高的速率产生热量,因此会增加问题。经历不受控制的放热的环氧树脂可能会产生不利的副作用。有关详细信息,请参阅了解体积和对放热反应的影响。弯曲模量:弯曲强度测试期间梁的挠度。以类似于拉伸模量的计算的方式,挠曲和应力用于确定弯曲模量。弯曲强度:样品在断裂前可以承受的最大弯曲应力。样品在两端简单支撑,并在中心施加不断增加的负载。计算由弯曲引起的应力并记录导致失效的量。玻璃纤维:一种常与环氧树脂一起使用的增强材料。可以将玻璃丝编织在一起以形成不同类型的织物样式,或将其切成短丝并用化学粘合剂粘合在一起。使用环氧树脂时,我们建议使用玻璃布,因为它强度更高且不含化学粘合剂。凝胶–初始固化:环氧树脂开始凝胶化或“启动”的固化阶段。环氧树脂不再适用,将从发粘的凝胶稠度发展为坚硬的硬橡胶,您可以用拇指拇指将其弄凹。在初始固化阶段的中途,混合物将变得不粘手。虽然它仍然很粘(大约像遮蔽胶带),但新的环氧树脂应用仍会在没有表面准备的情况下与其形成主要粘合。然而,随着混合物失去粘性,这种能力会减弱。硬化剂:反应形成固体环氧树脂的两种成分之一。硬化剂不同于活化剂或催化剂,因为硬化剂必须按推荐比例使用。改变树脂与硬化剂的比例不会改变固化速度,它只是阻止环氧树脂固化。硬度:材料抗变形的能力。该测试使用D刻度的硬度计进行。硬度计将金属点压入材料中,并提供与该点电阻相对应的数字读数。硬度测试的结果对于比较目的和确定固化程度很重要。热变形温度或HDT:环氧树脂在恒定负载下变形的温度。将样品浸没在经过仔细校准的温度下的油中,并在中心承受264 psi的弯曲应力。然后逐渐升高油温,直到钢筋在中心偏转0.01英寸。该温度被认为是热变形温度。层压板的HDT是典型的1/8英寸环氧树脂/玻璃纤维层压板在恒定负载下使用与上述相同的测试参数变形的温度。层压板的HDT远高于纯树脂,即使在测试的最高温度572°F(300°C)下也不会变形。热涂层:当第二层环氧树脂的厚度足以填充玻璃纤维布的编织并在一次应用中提供光滑的表面时。制作冲浪板时经常进行热涂层。热涂必须在水平表面上进行,厚厚的环氧树脂涂层才不会从表面流掉。最低固化温度:这是环氧树脂固化的最低温度。如果环境温度或表面温度降至此温度以下,环氧树脂将暂停其固化,并且直到温度升至高于最低温度约10°F时才会再次开始固化。需要额外的热量来激活固化过程;一旦固化过程再次启动,它可以继续固化,直到温度降至最低固化温度以下或直到环氧树脂完全固化。注意:如果环氧树脂长时间低于最低固化温度,会发生吸湿和表面变形。未混合的组分不需要储存在最低固化温度以上,但建议这样做。模具表面:这是您希望环氧树脂释放的表面。一个光滑、干净、密封良好的模具表面应该会给你一个非常漂亮的环氧树脂表面,在准备面漆之前几乎不需要任何工作。铸造时模具表面尤为重要。脱气:当空气被困在基材(例如木材)中时,会在加热时离开基材。这会导致在环氧涂层或铸件中出现气泡。开放时间:固化时间的一部分,在混合后,树脂/硬化剂混合物保持液态并且可加工并适用于应用。颜料:固体着色剂。有时固体会悬浮在液体载体中。由于颜料是固体,它们通常会产生更不透明的透明度,但在低负载下,它们可以是半透明的。颜料可能需要更多的努力才能均匀分散在环氧树脂中,如果开放时间足够长,颜料可能会从环氧树脂中沉淀出来。初级/化学键:一种依赖于新环氧树脂应用与先前应用的环氧树脂反应能力的结合。从化学上讲,这允许所有粘合剂层一起固化并融合成单层。因此,施加在部分固化环氧树脂上的环氧树脂将与其发生化学键合,并被认为是不需要表面处理的主要键合。适用期:树脂和硬化剂的混合物在混合容器中具有可操作粘度的时间。适用期是在72°F(22°C)、77°F(25°C)和85°F(29°C)的标准容器中使用150克和500克样品确定的。质量和环境温度都会影响环氧树脂系统的固化速度。在评估环氧树脂系统的固化时间时,适用期仅可用于比较目的。工作时间是环氧树脂的粘度保持足够低以进行加工的时间量。它是使用Gel Timer测定的,该凝胶计时器使用一个转子穿过1/8″厚的液体环氧树脂体积。工作时间是主轴可以穿过环氧树脂而不在固化环氧树脂中留下凹痕的时间量。增强纤维:可与环氧树脂结合使用的材料,可使零件坚固、耐用且轻便。最常见的增强纤维类型。树脂:结合形成固体环氧树脂的两种成分之一。树脂成分将具有环氧化物主链,该主链将与硬化剂反应聚合并制成固体环氧热固性塑料。二次/机械粘合:二次粘合依赖于粘合剂与材料或固化环氧树脂表面的机械而非化学粘合。粘合剂必须“嵌入”表面的孔隙或划痕中。固态-最终固化:环氧混合物已固化为固态,可以干磨。您将无法再使用缩略图来凹陷它。此时,环氧树脂已达到其极限强度的大部分,可以移除夹具。溶剂:能溶解另一种物质的物质。纵梁(冲浪板):一条细木条,从前端到尾部沿着泡沫坯料的中心延伸,增加了冲浪板的刚度。表干时间:环氧树脂表面不再粘稠且无法吸起灰尘和碎屑所需的时间。技术数据表/TDS:描述原材料特性的文件。对于环氧树脂,TDS还可能包括固化特性。熵树脂TDS可在产品页面的PDF选项卡上找到。拉伸伸长率:也称为应变,拉伸伸长率表示材料在失效前可以“拉伸”的程度。狗骨头形状的样品被放置在测试机中,该测试机施加越来越大的拉力直至失效。样品长度的变化用引伸计测量。样品失效的点是拉伸伸长率。拉伸模量:描述由特定应力量引起的伸长量(应变)。该属性本质上是材料的刚度。在拉伸强度测试期间,在材料屈服之前测量并记录相应应力下的伸长率。在弹性区域中,应力除以应变等于模量或应力/应变曲线的斜率。拉伸强度:使环氧树脂断裂并导致失效所需的应力。将狗骨形样品置于试验机中,该试验机施加不断增加的拉力直至失效。失效前记录的最高应力是抗拉强度。Tg DSC Ulitmate:特定环氧树脂体系可达到的最高Tg值。为了在应用中实现这种耐温性,环氧树脂必须在预定义的高温下进行特定时间的后固化。真空装袋:一种夹紧技术,利用大气压力将环氧树脂涂层组件固定在层压中,直到环氧树脂固化。粘度:流体对剪切力的阻力可以被认为是流体流动的难易程度。旋转粘度计用于测量粘度。主轴在环氧树脂中旋转以测量其电阻。较稠的流体会给主轴带来更大的阻力,表明粘度更高。由于温度会影响粘度,因此我们提供了不同温度下的数据点以及提供各种温度范围内粘度数据的图表。在确定所需的混合环氧树脂粘度时,制造工艺和加工温度是重要的考虑因素。浸渍工艺通常需要非常低的粘度才能实现良好的流动性,而湿法叠层可能需要更高的粘度才能使织物彻底浸湿但又能防止流出。