您是否也遇到过模具粘模的问题?尝试脱模时零件或模具是否有损坏?结果零件报废了吗?修复该模具需要什么?生产是否因该事件而延迟?我们可以继续回答这些问题,但我想您明白了——无效的零件脱模代价高昂。

在寻找脱模失效的根本原因时,可能首先关注的是脱模剂本身。虽然这是一个很好的起点(由于存储和处理不当,或脱模剂本身也可能会出现问题),但有时不仅仅是材料问题,我们可能需要更深入地挖掘以确定真正的原因,以便我们能够及时纠正错误并防止其再次发生。

半永久释放系统

半永久性释放系统至少由两部分组成:用作模具表面的封孔剂聚合物涂层,以及用作脱模剂的单独聚合物涂层。其实,完整脱模体系还应包括模具清洗剂——用于清洁模具表面的任何污垢和化合物残留。

- 模具清洗剂——在开始使用封孔剂和脱模剂之前,必须确保模具表面的清洁–模具表面的任何污渍、油渍和残留都会反映在最终产品的表面。

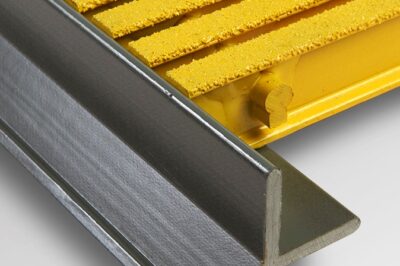

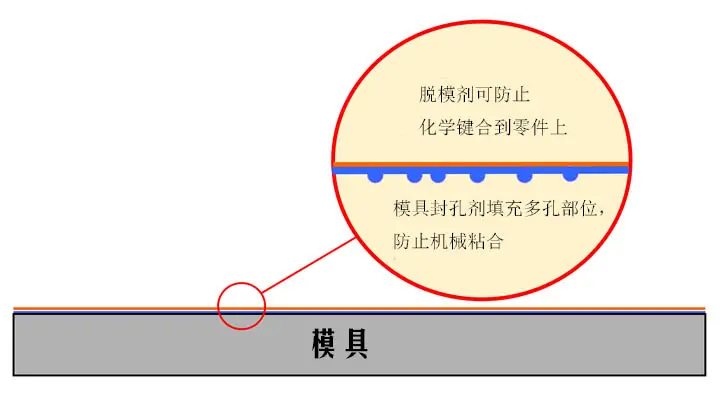

- 模具封孔剂(密封剂)——是模具表面上的高附着力封孔涂层,旨在填充微孔并减少可能抑制零件释放的微机械部位(图1)。

- 脱模剂——是一种固化的聚合物涂层,可粘附在密封层上并提供低能表面,使零件在加工后顺利脱模(图1)。

脱模剂制造商可提供许多水基和溶剂型配方,旨在适应不同的复合材料和工艺挑战。例如,您可能需要一种最适合手糊或高压釜固化预浸料的特定系统,而不是深拔模树脂转移或模压成型。最好为正确的应用使用正确的脱模剂以降低材料成本和确保脱模安全性;如在某些情况下,可能会选择溶剂型封孔剂来密封模具,并在生产中使用水基脱模剂以减少接触环境中的挥发性有机化合物(VOC)。

这些材料被认为是“半永久性”的原因是,随着模具经受多次热循环和零件脱模操作,它们会随着时间的推移而变质。每次运行都会磨掉微量的隔离涂层,随着时间的推移,由于材料的热膨胀和收缩,微裂纹开始在剩余层中形成并最终导致脱模失效。

虽然大多数半永久性脱模剂设计为可保持3-20个周期,但航空航天界努力通过在每个成型周期后在之前的涂层上涂上一层新的脱模剂来降低零件粘模的风险。这会导致“良好”的脱模剂层被施加在不断降解的层的堆积上。然而,每次重新应用操作都会带来风险,每次操作员都需要应用新涂层。一些会增加失败风险的问题如下:

- 新涂层没有实现完全覆盖,特别是在树脂飞边已从工具上刮掉的区域,或者在脱模过程中使用楔子移除先前零件的区域——这通常会导致零件在这些区域粘附在模具上。

- 允许脱模剂在半径、特征或硬件周围形成水坑,或者在应用过程中的任何时间段内过量残留在模具表面上,导致粘附(粘合)而不是从零件上顺利脱模。

- 新的脱模剂不允许在交叉涂层之间飞边,或者涂层在恢复生产之前没有正确固化。同样,这会导致粘附而不是从零件上剥离。

即使操作员很勤奋并遵循严格的规程来防止粘附,良好层在不良层上堆积过多也会增加底层涂层从表面剥落并与零件一起脱落的可能性。出于这个原因(以及堆积改变表面尺寸的事实),需要定期维护以通过将堆积层剥离回模具或模具封孔剂并重新开始使用新的封孔剂和/或释放涂层来降低这种风险。通常,最终用户会根据生产率(周期数)或生产时间(周数/月数)指定模具维护间隔。

以下是实现成功密封和脱模系统所需遵循的通用步骤列表,从原始模具表面开始,到在生产中重新应用半永久性脱模剂。

模具封孔剂的初步准备:

- 用超细磨料轻轻地打磨并抛光整个模具表面。

- 使用经批准的模具清洗剂和抹布清洁工具表面(图3)。

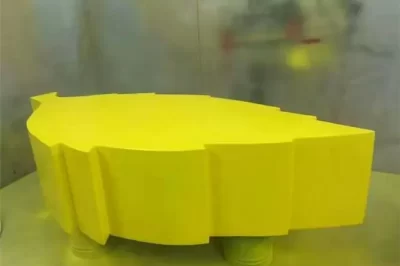

- 涂上一层薄薄的模具封孔剂,并在涂下一层之前让其干燥10-20分钟(图2)。

- 以与上述相同的方式涂抹剩余的涂层(总共最多六层)。

- 在进行释放应用之前,按照制造商的规定完全固化模具封孔剂。

初始脱模应用:

- 如果要使用真空袋密封胶带,请遮盖零件区域外的模具表面(图4)。

- 涂上一层非常薄的脱模剂,并在涂下一层之前让其干燥10-15分钟。

- 重复上述步骤,直到达到推荐的涂层数。

- 在成型前按照制造商的规定完全固化脱模涂层。

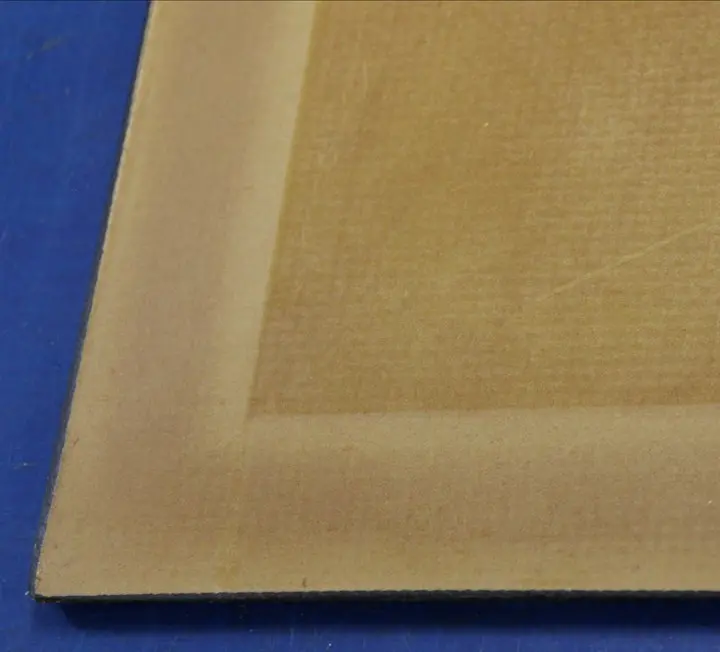

- 从模具外围取下胶带。寻找释放涂层和封孔剂之间的对比。脱模层应该稍微更有光泽(图5)。

- 该模具现在可以在生产中使用了。

脱模剂在生产中的补涂:

- 小心地清除模具表面的所有碎屑,尤其是残留树脂飞边或发生楔入的地方。使用软刮刀和认可的抹布(不要使用溶剂)。

- 使用交叉涂层图案,涂上一层非常薄的脱模剂,并在涂下一层之前让其干燥10-20分钟。

- 在将模具返回生产之前,以相同的方式涂上第二层涂层并按照规定进行固化。

获得最佳效果的一个共同主题——使用非常薄的脱模剂涂层,同时提供对模具表面的全面覆盖——是成功的关键。在涂料中提倡“少即是多”的理念,绝不妥协涂层之间的时间或最终固化。这种使用半永久脱模系统的方法将会获得更好的脱模效果——高光亮和或更安全,优化综合成本并极大降低了零件粘附模具的风险。