通常估计大约 30% 的生产碳纤维最终成为废物。同时,随着有价值的材料最终进入垃圾填埋场,大多数分析师一致认为,对材料的年需求可能会在未来几年内超过目前的年生产能力。根据赫氏全球纤维总裁 Brett Schneider 的估计,全球碳纤维平均需求量估计约为每年 65,000-85,000 公吨,全球铭牌产能(超过实际产能)约为 150,000 公吨(美国康涅狄格州斯坦福德)和 CarbConsult GmbH(德国陶努斯霍夫海姆)董事总经理 Dan Pichler 在 2018 年 12 月的碳纤维会议上。正如CW撰稿人 Amanda Jacob 在 3 月报道的那样,一些分析师估计,到 2022 年,碳纤维的需求量可能会超过供应量约 24,000 公吨。(请参阅“建立对回收碳纤维的信心”。)

虽然再生碳纤维 (rCF) 的商业供应商指出再生和再利用材料是解决这一供需缺口的潜在解决方案,但 rCF 行业也有其自身的挑战。虽然回收碳纤维复合材料的技术已经存在了几年,并且能够生产出机械性能非常接近原始材料的产品,但复合材料回收行业相对年轻,仍处于开发材料市场的早期阶段它由回收物生产。随着对回收商生产的纤维质量的信心增加,有关成本和可用性的问题已成为首要问题。也许该行业面临的最大挑战是对供应链安全的担忧。

“这些技术实际上已经存在,并且已经存在了很长一段时间,但供应链还没有经过审查,” Vartega(美国科罗拉多州戈尔登市)的首席执行官 Andrew Maxey 说。“如果没有合适的部件组合在一起,你就可以拥有世界上最好的技术,但你不会有可回收的材料,也不会有任何产品可以投入其中。”

商业供应商通常将航空航天工业视为生产废料和报废材料的来源,可用作回收物,然而,航空航天工业产生的废物量很大,就进入垃圾填埋场而言,许多原始设备制造商和制造商一直不愿将其作为大批量产品线的稳定供应源。

另一方面,正在取得一些进展。2018 年 12 月,波音公司宣布将向碳纤维回收专家ELG 碳纤维有限公司(英国科斯利)提供固化和未固化的碳纤维废料,这些废料可回收用于其他复合材料制造应用的二次产品。该协议是碳纤维回收商与主要飞机原始设备制造商之间的第一个正式材料供应关系,似乎对该行业来说是一个好兆头。

这不仅仅是关于环境问题

使用 rCF 的论点超出了可持续性。降低成本也是一个好处。例如,ELG 碳纤维的 rCF 成本比工业级原生碳纤维低 40% 左右。其他商业供应商声称他们的材料比原生碳纤维便宜 20% 到 40%。此外,对于许多应用来说,需要不连续的纤维形式——这表明 rCF 可能提供比原始材料更可持续和更经济的替代品。

“该行业在使用不连续或短切碳纤维的任何地方,都应首先考虑回收 [纤维],”Maxey 说。“我们把所有这些钱都花在以连续形式制造原始碳纤维……为什么我们然后把它切碎放入热塑性塑料中?如果我们在这些废料中已经有了不连续的格式,那么在我看来,这是最好的材料,用于那些无论如何你都要把它切碎的模塑料。”

此外,在某些情况下,生产的 rCF 的质量已被证明与原生纤维相当。使用热解回收碳纤维的 ELG 碳纤维公司表示,其纤维通常保持至少 90% 的拉伸强度,而模量没有变化。Vartega 使用化学回收工艺,并声称其纤维具有与原始碳纤维相同的机械性能。Shocker Composites(美国堪萨斯州威奇托)使用在线溶剂分解工艺来回收纤维,并声称对纤维没有明显损坏的高质量。

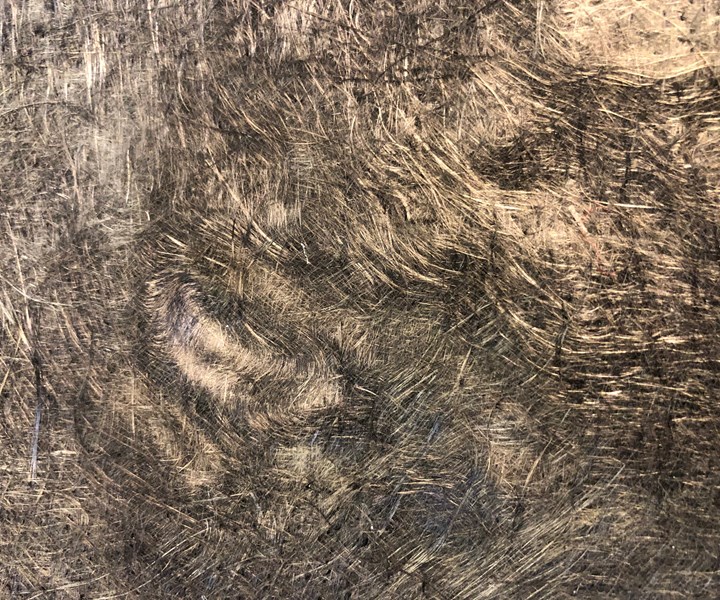

来自 ELG 碳纤维的再生碳纤维无纺布垫。

CW 照片 | 斯科特·弗朗西斯

根据威奇托州立大学博士 Vamsidhar Patolla 的说法。Shocker Composites 的学生和创始人,挑战在于将成本降低到与铝等其他材料相当的水平。“可加工性需要与大批量生产规模相匹配,”他说。Shocker Composites 的工艺提供了这一优势,因为它是一种在线工艺,而不是批处理。(在“碳纤维的可持续在线回收”一文中了解更多信息。 )

鉴于过去几年在 rCF 加工和纤维质量方面的改进,商业供应商已开始将他们的重点从 rCF 的降级循环转向性能较低的产品,而更多地转向寻找受益于材料特性的合适应用。

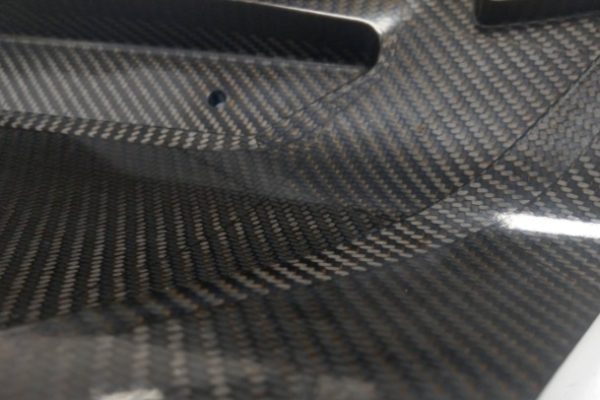

“我们永远不会完全取代原生纤维,尤其是在对强度和刚度有高要求的航空航天领域,但人们开始意识到,再生纤维不仅仅是具有弱潜力的再生纤维,”现场技术人员 Benjamin Andrews 说ELG 碳纤维的服务工程师。“它有自己的优势,在某些应用中优于原生纤维。悬垂性和表面光洁度都优于原生纤维……这不仅仅是一种可重复使用的材料;这是一种有其自身优势的材料。”

汽车怎么了?

在市场方面,汽车行业似乎应该拥有使用 rCF 的最大潜力。该材料将轻量化与良好的表面光洁度相结合,使其自然适合车身面板,更不用说各种内部组件了。rCF 的商业供应商长期以来一直屏息凝神,希望得到广泛采用,但转折点尚未到来。处理时间和成本仍然是该行业的绊脚石。

Carbon Conversions (美国南卡罗来纳州莱克城)首席执行官 Mark Mauhar认为,鉴于已经取得的进展,这些担忧只是一个借口,他认为进入任何市场的主要障碍实际上是规避风险.

“没有人想成为第一个采用新材料生态系统的人,”他说。他还强调,汽车行业大规模采用 rCF 甚至不一定是可取的,并指出十几个主要汽车平台的使用可能会迅速消耗全球 rCF 的供应。他说,这种方法应该针对利基项目,从商业角度来看,这反过来又会使供应链更加稳健。

由 Carbon Conversions 的 re-Evo MCF 制成的预浸料制成的汽车门板。

CW 照片 | 斯科特·弗朗西斯

“明智地将其放在汽车中的位置是值得的,”他说。“在有意义的特定车型上挑选特定零件。”

Mauhar 希望汽车将成为第一个消耗相当一部分可回收碳纤维的主要市场空间。“在接下来的 24 个月里,我们将开始看到那里的一些变化,”他预测道。

一般来说,复合材料正以电池盒、压力容器、板簧甚至升降门系统等部件的形式逐步进入汽车行业。rCF 遵循相同的轨迹是有意义的。

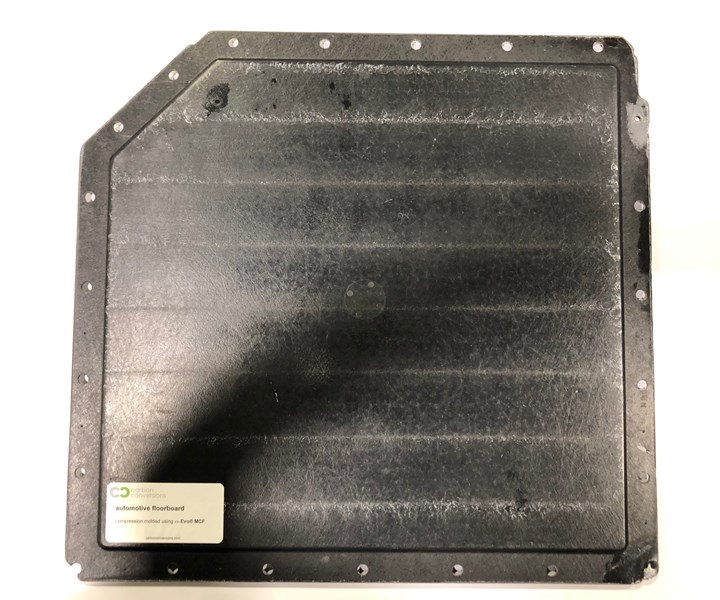

这种压缩成型的汽车地板使用 Carbon Conversions 的 re-Evo MCF 无纺布垫。

CW 照片 | 斯科特·弗朗西斯

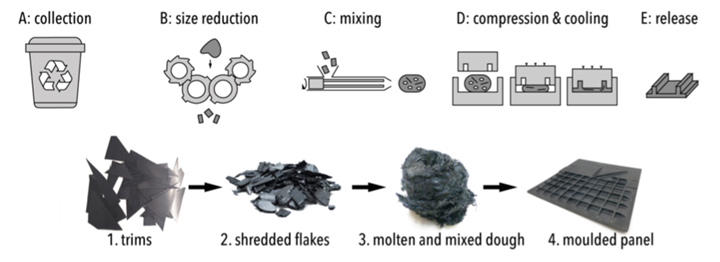

这种利基方法的一个有趣的例子是ProDrive Composites(英国米尔顿凯恩斯),它是先进轻质复合材料的制造商,其应用范围从汽车和赛车运动到航空航天和国防。该公司一直在与谢菲尔德大学先进制造研究中心(AMRC,英国谢菲尔德)和 ELG 碳纤维就其 P2T(初级到第三级)工艺进行合作,这是一种使用反应性热塑性树脂制造可回收复合材料部件的新工艺。在回收纤维的存在下,塑料单体与催化剂反应,在高压釜外生产出固化的层压板。

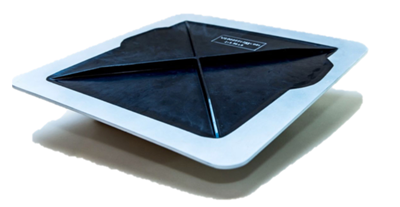

使用 ProDrive 的 P2T 工艺生产的第三部分的示例。

CW 照片 | 斯科特·弗朗西斯

“[我们] 已经证明,可以以适合许多行业的速度和成本生产可回收复合板,”ProDrive Composites 的总工程师 John McQuilliam 说。

该公司表示,P2T 允许复合材料使用三次或更多次。在主要部件的使用寿命结束时,可以回收纤维和可能的树脂,为热塑性塑料次要部件(例如车身面板)提供原材料。当该零件达到其使用寿命时,可以将其切碎并重新成型为新零件。(在文章“为回收定位的 P2T 流程”中了解更多信息。 )

与此同时,Vartega 正在领导一个专注于汽车行业的先进复合材料制造创新研究所(IACMI,美国田纳西州诺克斯维尔)项目。为期两年的技术合作旨在应对创造一致的可回收碳纤维增强热塑性塑料以用于汽车轻量化应用的挑战。Maxey 表示,该项目正在朝着一个强大的数据集取得进展,该数据集提供了从纤维界面到成品部件属性的完整材料表征。

当然,在考虑汽车行业时,最好的选择可能是相关的新兴技术。电动汽车、自动驾驶汽车和汽车中的连接方面带来了新的零件和应用机会,其中复合材料可能会发挥重要作用。

Maxey 对汽车行业的发展方向进行了评估:“在过去的几年里,汽车行业发生了很多事情,重点将从燃油经济性转向其他优先事项,具体取决于法规是什么以及[总统]政府在说,”他说。“[我们]没有看到轻量化出现任何重大回落,但它的动机可能在演变。我认为您将在行业中看到对移动应用轻量化的关注。”

航空航天能闭环吗?

航空航天业产生的碳纤维废物最多,商业 rCF 供应商通常将航空航天业视为回收物的来源。多余的材料,通常是未固化的热固性复合材料预浸料,被收集起来,树脂通过加热(热解)或化学溶剂(溶剂分解)去除,以产生经过研磨、切碎或造粒的纤维。

随着行业朝着增加使用热塑性复合材料 (TPC) 的方向发展,该材料提供了一系列新的回收机会。由于热塑性聚合物可以重新熔化和重塑,航空航天业有更多机会将其自身的一些废料重新吸收到二次应用中,从而可能重复利用纤维和基质。热塑性复合材料应用中心(TPAC,荷兰恩斯赫德)的研究员 Thomas de Bruijn指出了该行业的努力正在内部回收材料。

“从可行性的角度来看,对于热塑性复合材料,内部方法更有意义,”他说。

根据 de Bruijn 的说法,飞机原始设备制造商更有可能在内部进行回收,而不是求助于 rCF 的商业供应商。造成这种情况的主要原因是可追溯性。当供应转移到外部时,将聚合物类型与给定应用匹配变得更加困难。

GKN Fokker (荷兰胡赫芬)的工程压力专家 Johan Meuzelaar认为答案是尝试在自己的生产环境中找到尽可能多的应用程序。“如果我看看我们用原始材料制造的热塑性部件的类型,其中有很多我们可以回收利用的部件,”他说。“[我们可以]当然会消耗掉我们产生的大量废物。”

“我们已经拥有这些设施,”TPRC 的热塑性复合材料工程师 Guillaume Vincent 补充道。他解释说,内部回收符合正常的流程链,并且大部分设备已经到位,使其成为最实惠的途径。“[它] 适合我们在正常生产环境中的活动。”

TPC-循环回收路线

TPC-循环回收路线

来源 | TPRC、TPAC

De Bruijn、Vincent 和 Meuzelaar 参与了由 TPAC 和 TPRC 运营的 TPC-Cycle 项目。该项目旨在将热塑性复合材料加工过程中的生产废料再用于航空航天和大批量应用。目标是保持热塑性复合材料的高机械性能,并以可承受的成本减少对环境的整体影响。TPC-Cycle 具有较短的循环时间,据说可以生产复杂的形状。

使用 TPC-Cycle 工艺开发的旋翼机演示器检修面板。

来源 | TPRC、TPAC、吉凯恩福克

多个工业合作伙伴,包括 GKN Fokker、Toray Advanced Composites(美国加利福尼亚州摩根希尔;荷兰奈杰韦尔达尔)、Cato Composite Innovations(荷兰莱登)、荷兰热塑性组件(荷兰阿尔梅勒)和 Nido RecyclingTechniek(荷兰奈杰韦尔达尔) , 参与 TPC-Cycle 项目,代表价值链中从材料、制造、设计和应用的不同环节。

根据 de Bruijn 的说法,TPC-Cycle 项目现在正在研究完成成本分析和生命周期分析,以证明该过程具有经济效益。

此外,诸如 Clean Sky 2 Joint Undertaking(由欧盟的 Horizon 2020 计划资助)等计划正在鼓励专注于关闭航空航天废料循环的研发。原始设备制造商正在寻找将回收的工厂废料用于内部零件、检修面板、小部件甚至机身夹和系统支架的潜力。

Bas Veldman 博士是 GKN Fokker 热塑性多功能机身演示器下半部分的项目经理,他正在通过 在 Clean Sky 2 项目下发起关于夹子和支架的提案征集来促进这一概念。开发演示器的一个重要因素是通过将工厂废料用于框架夹和支架等产品来减少对环境的影响。该演示器还旨在用焊接代替紧固件,从而在有助于轻量化的同时节省材料、能源和成本。

据 Meuzelaar 称,GKN Fokker 正在研究回收技术如何成为公司未来机身概念的一部分。他说,这一概念可能会使用大量热塑性复合材料,这反过来又会产生大量可用于回收支架、配件和非结构部件的废物。

“研究热塑性机身的原因是成本,我们认为这是一种成本经济的生产方法,它还结合了回收利用,”他说。

Meuzelaar 说,高水平的目标是在航空航天领域制造更实惠、更可持续的产品。虽然正在朝着热塑性塑料的批量生产迈进,但这也会产生浪费(不幸的是,一般复合材料就是这种情况)。但他认为废物在商业上是可行的,并表示再生碳纤维 TPC 的低剪切混合/压缩成型提供了传统连续纤维层压无法提供的设计自由度。“你有很多额外的选择来制造非常有趣的非结构部件,如面板、小型整流罩或系统支架,这些部件通常在航空航天中使用的材料、使用的合金和 [和] 使用的生产系统往往被过度设计,”他解释说。

他认为机会主要在于中等尺寸和中等复杂性的非结构部件,它们仍然是较大部件总成本的重要组成部分。

“在不久的将来,我们不会用回收的热塑性塑料制造机翼,”Meuzelaar 说。“但在机翼内部,我们可以制造出具有经济意义的部分。”

尽管如此,要预测热塑性复合材料将对回收行业产生的影响还有些遥远。

“浪费的百分比可能会减少,因为新的生产方法,如胶带放置或定制的空白,可能比我们看到的当前典型的嵌套和冲压成型工艺产生的浪费更少,”de Bruijn 说,“但总的来说,我认为会有在未来的几年和几十年里,更多的热塑性塑料废料。”

虽然这种对内部回收的兴趣正在上升,但总会有一些废物无法使用,制造商将不愿意或无法在内部回收。在这种情况下,材料供应商可能会回收这些材料。时间将证明热塑性复合材料的使用增加可能对供应链意味着什么。(在“用于生产的再生热塑性复合材料”中了解有关 TPC-Cycle 项目和 Clean Sky 2 计划的更多信息。 )

添加剂制造

增材制造是另一个具有 rCF 潜力的领域。例如,Shocker Composites 已将其回收碳纤维复合成 20-40% 的增强 ABS 长丝,并展示了其与辛辛那提公司(美国俄亥俄州哈里森)大面积增材制造 (BAAM) 3D 打印工艺的成功应用。

此外,Vartega 表示,它正在利用其碳纤维回收技术和材料开发专业知识来推进用于粉末床融合增材制造的聚合物原料。该公司最近获得了美国国家科学基金会(NSF,美国弗吉尼亚州亚历山大市)小型企业创新研究 (SBIR) 资助,用于在该地区进行研发 (R&D)。

Vartega 声称还在开发一种工艺,该工艺将允许热塑性粉末用碳纤维增强,同时确保材料在红外添加剂系统中生产功能部件。据报道,这一进步将使数字制造商能够充分发挥新的基于粉末的硬件平台的潜力,从而以中等批量生产速度生产性能类似于注塑材料的零件。

“通过提供碳纤维增强聚合物粉末,UAV [无人驾驶飞行器] 和医疗假肢等行业的制造商将实现快速、复杂和定制 3D 打印的好处,同时确保他们的材料选择将展示其所需的结构完整性产品,”Vartega 首席运营官 Alice Havill 说。

其他应用

与此同时,再生碳纤维可以发挥作用的其他市场和应用不断涌现。

这种建筑级交叉层压木材 (CLT) 将热改性木材与复合材料回收技术中心的回收碳纤维相结合。

来源 | 复合材料回收技术中心

复合材料回收技术中心(CRTC,美国华盛顿州天使港)一直在探索在各种产品中使用回收碳纤维,从公园长椅到高性能体育用品再到复合材料管材。该公司使用来自 Toray Composite Materials America(美国华盛顿州塔科马)的再生未固化预浸料以及来自 ELG 碳纤维的 rCF。

CRTC 首席执行官戴夫·沃尔特(Dave Walter)指出建筑业是一个潜在增长领域。该公司最近根据正在申请专利的工艺开发了一种建筑级交叉层压木材 (CLT),该工艺将热改性木材与再生碳纤维相结合。热改性过程会煮掉糖和木质素,提供腐烂和白蚁抗性,然后整合碳纤维条以提高强度。

CRTC 还使用回收的碳纤维来制造与木饰面粘合的面板。这些面板展示了木材的美感,具有坚固、轻便和灵活的基材,适用于各种内部和外部应用,如下图所示,来自 2019 年西雅图贝纳罗亚大厅的安装。

Octave 9 Raisbeck 音乐中心 – Benaroya Hall(美国华盛顿州西雅图)

照片 | 复合材料回收技术中心

行业的思维转变?

大的变化往往是渐进式的,相对年轻的再生碳纤维产业继续缓慢推进。虽然 rCF 的降级循环仍在继续,但人们对材料的看法开始发生变化。纤维的质量已得到证实,工艺也在不断发展。回收碳纤维的必要性意识很高,越来越多的参与者参与其中。

“ELG 和波音公司的声明非常重要。它可以帮助每个人向前推进 [并] 加速供应链连接,”Maxey 说。

“我们在这里是为了启用和连接这些点,”他补充道,总结了这个行业。“我们拥有位于供应链中间的这种支持技术,但它实际上是将废物流中的搁浅资产与下游未满足的需求联系起来。”

Carbon Conversions 的 Mark Mauhar 表示,最大的变化是供应商现在希望成为解决方案的一部分。“在两年前,我们每周都会接到供应商多次致电,要求处理废料,但对使用这种材料没有兴趣,”他说。“现在,人们开始走路了。直到最近,我们才终于开始看到再生碳纤维的潜在客户在切割成型工具、构建原型和模型、解决工艺问题上花费了大量资源——所有这些活动在商业应用方面都处于领先地位。”

也许它真正归结为耐心。ELG Carbon Fibre 的首席执行官 Detlef Drafz 指出,检查其他遗留材料的回收历史很有帮助。

“50 多年来,ELG 一直在为不锈钢行业回收原材料。 对于金属,您甚至可以在真空炉中使用废料来制造涡轮叶片……这是公认的回收金属是一种原材料,只要经过适当加工就可以使用。这在 25 年前的航空航天应用中并不常见。但是,我们建立了供应链以保证材料的性能。我们在这里做同样的事情,”他说。