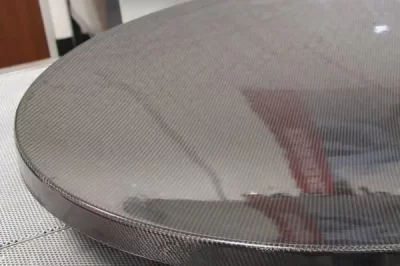

在玻璃钢行业,说起膏状脱模蜡,估计大家都不会陌生。一开始我像很多人一样,也认为打脱模蜡是件非常简单的事情,无非是涂抹再擦拭,根本不需要什么经验和技巧。吃过很多亏,打脱模蜡并非是我们想象那样简单!

分享一下如何打好脱模蜡的一些经验与心得,这适用于大部分的膏状脱模蜡(如8号蜡、102蜡)的常规操作,希望对你有一定的帮助。

在使用任何脱模蜡之前,首选要确认模具表面是完全密封的(多孔模具表面如木材或石膏原模,必须在使用脱模蜡之前进行密封)、清洁的和无污垢的。如果,模具表面都不是光洁的,那么可能第一模可以脱模,第二模则会粘模,因为第一次脱模时,脱模层会被破坏掉,造成局部粘模。

操作步骤:

一、用海绵盘(或无绒抹布)擦上适量脱模蜡,然后在模具表面上进行打旋式的擦拭,并确保均匀擦拭了整个模具表面,特别注意那些较小的角落,这个操作和擦皮鞋油差不多。

二、在蜡质完全干燥之前,使用另一块干净的无绒擦拭布,轻轻擦拭模具表面,这将去除模具表面的打蜡漩涡图案,并变的光滑。一定要轻轻的擦拭,我们想要的是抛光脱模蜡,防止蜡质过度积聚,而不是将脱模蜡从模具表面清除掉。

三、等待脱模蜡干燥,这个和脱模蜡种类及环境温度有关,一般室温下3-5分钟就会干燥。如果你不等待,连续打脱模蜡,这样100遍和1遍的效果将没有什么区别。一旦脱模蜡干燥后,模具表面看起来没有漩涡并变得光亮时,你应当再重复打3-5遍脱模蜡,每次过程同上1-3步。

四、最后一遍脱模蜡,最好等待15分钟以上,以确保蜡质的完全干燥。当然在实际应用中,有时补打一遍脱模蜡,会不等待继续制件的情况是有的,但这不具备代表性。

最后说一下,常规脱模蜡不适用与高温固化、预浸料成型和因放热而导致模具表面温度超过60℃的湿法成型工艺,基于这种情况你需要采用耐高温型的脱模蜡。

版权声明:本文由用户[ 材料号 ]自主上传发布,本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如侵犯到您的权益,请联系我们举证。一经查实,本站将立刻删除。