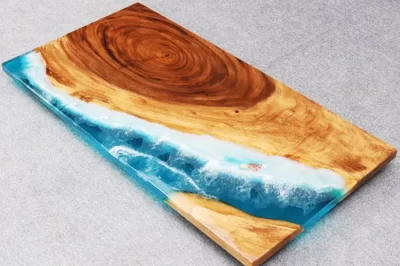

将树脂倒在抛光剂上是一种迷人的技术,可以将普通表面变成令人惊叹的艺术品。无论您是经验丰富的艺术家还是刚刚开始您的树脂艺术之旅,实现完美无瑕的饰面对于创作具有视觉吸引力的树脂艺术品都至关重要。

本博客将介绍基本提示和技巧,以帮助您在将树脂倒在抛光剂上时获得完美无瑕的饰面。从表面处理到浇注技术,我们都能满足您的需求。那么,让我们开始吧,发现创造令人惊叹的树脂艺术的秘诀吧!

了解树脂和抛光

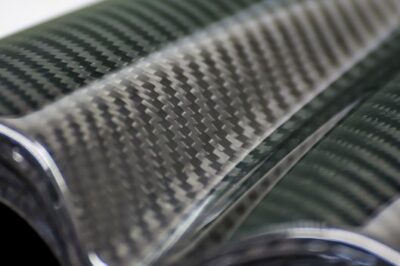

树脂是一种粘稠的物质,与固化剂混合时会变得坚硬透明。它通常用于艺术和手工艺品,因为它可以制成有光泽的玻璃状涂层。树脂主要有两种类型:环氧树脂基和聚氨酯基。每种类型都有自己的干燥时间和特定用途。

另一方面,抛光是指通过摩擦或摩擦获得的光滑度和光泽。在树脂艺术中,抛光通常是指物体的最终表面覆盖树脂。以下是树脂和抛光剂如何协同工作:

- 当树脂倒在抛光剂上时,它会粘在抛光表面上。

- 树脂掩盖了表面的任何瑕疵或瑕疵。

- 树脂还使表面看起来更闪亮、更有活力。

- 树脂和抛光剂的这种组合创造了光滑、有光泽的表面,反映了底层抛光剂的美感。

- 树脂涂层还为表面增加了一层额外的保护。

重要的是要注意,树脂和抛光剂之间的相互作用对于实现完美的光洁度至关重要。抛光表面的任何问题(如划痕或不平整)都会影响树脂涂层最终的清晰度和光滑度。

准备表面的重要性

为了在将树脂倒在抛光剂上时获得完美的效果,必须正确准备表面。这可确保树脂与表面良好粘合,并产生光滑、专业的表面。表面处理涉及几个重要步骤,这些步骤为成功的树脂浇注奠定了基础。

打磨抛光表面

树脂浇注表面处理的主要步骤之一是打磨抛光表面。这个过程创造了一种理想的质地,促进了抛光剂和树脂之间的强烈附着力。这是如何完成的:

- 将 80 粒度的砂纸贴在砂块上或手动使用。

- 以均匀的压力和平滑的笔触轻轻打磨整个抛光表面。

- 注意边缘和角落,因为它们很容易被错过。

- 通过用手指划过表面纹理来检查表面纹理是否有任何剩余的光滑区域。

- 在继续之前清除所有打磨碎屑。

选择合适的粒度

选择正确的粒度对于有效地使抛光表面粗糙而不会造成损坏或使其过于光滑而无法正确粘合树脂至关重要。在这种情况下,80 粒度的砂纸提供足够的粗糙度,可以在表面形成微小的孔隙,而不会太粗糙。

通过执行这些步骤并使用正确的粒度,您可以有效地准备抛光表面以实现最佳树脂附着力。这一基础过程为无缝的浇注体验奠定了基础,并在树脂艺术项目中实现完美无瑕的饰面方面发挥着重要作用。

清洁和准备打磨表面

在打磨抛光表面以形成树脂粘附的粗糙纹理后,必须确保打磨的表面完全干净,并且没有任何可能影响树脂粘附程度的污垢或碎屑。以下是清洁和准备打磨表面应遵循的一些步骤:

- 去除灰尘:使用大头钉或超细纤维布轻轻擦去打磨表面的任何灰尘。彻底完成此步骤至关重要,因为即使是微小的灰尘也会导致树脂的附着方式出现问题。

- 去除油脂:在倒入树脂之前,清除打磨表面的任何油脂至关重要。您可以通过使用异丙醇或专为表面制造的特殊清洁剂来清洁它。通过这样做,您可以去除任何可能阻碍树脂正确粘合的残留油或污染物。

- 防止污染:用干净的布或塑料片覆盖准备好的表面,直到准备好倒入树脂。这将有助于防止空气中的颗粒或意外触摸使准备好的表面再次变脏。

通过仔细清洁和准备打磨表面,您可以确保树脂能够很好地粘附,从而获得光滑、完美无瑕的成品,没有任何粘附问题。

掌握在抛光剂上浇注树脂的艺术

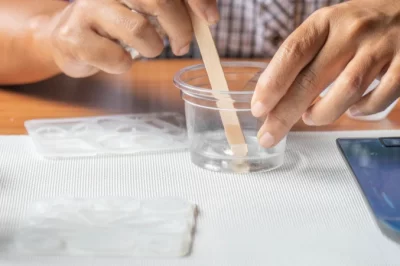

将树脂倒在抛光剂上是一种需要耐心和对细节的关注才能实现完美无瑕的技术。以下是帮助您掌握这门艺术的分步指南:

- 准备您的工作空间:确保您有一个整洁且通风良好的区域。用塑料或桌布覆盖您的工作台面,以防止任何溢出或滴落。

- 混合树脂:按照制造商的说明将树脂和固化剂按最佳比例混合。轻轻但小心地搅拌,以避免将气泡引入混合物中。

- 倒入一层薄薄的基层:将一层薄树脂层倒在抛光的表面上。使用涂抹工具(如硅胶刮刀或泡沫刷)将树脂均匀地涂抹在整个区域。这个基层将有助于密封表面并防止形成任何气泡。

- 添加您的设计元素:应用基础层后,您可以添加所需的设计元素,例如干花、闪光或颜料。将它们小心地排列在树脂上,确保它们均匀分布。

- 再倒一层树脂:布置好你的设计元素后,再倒一层。使用铺展工具轻轻引导树脂,并确保其均匀覆盖所有区域。

- 让它固化:根据制造商的指南让浇注的树脂固化。这通常需要 24-48 小时,具体取决于所用树脂的品牌和类型。

遵循这些过程,您可以在抛光剂上使用树脂时实现光滑均匀的浇注。请记住花点时间仔细工作,以确保完美无瑕。

结论

掌握将树脂倒在抛光剂上的艺术,打开了一个充满创意可能性的世界,实现令人惊叹的饰面和迷人的设计。通过实验和实践,人们可以真正提高他们在结合树脂和抛光剂时获得完美无瑕效果的技能。