近年来,将环氧树脂用于台面变得非常流行,特别是因为它允许您自己动手,并且可以精确地创建您想要的外观。但是,我们都听说过固化环氧树脂具有最高温度限制。那么,如果您需要树脂承受更高的温度,您应该怎么做?这篇关于耐热环氧树脂的文章将解决一些更常见的问题。

什么是高温环氧树脂?

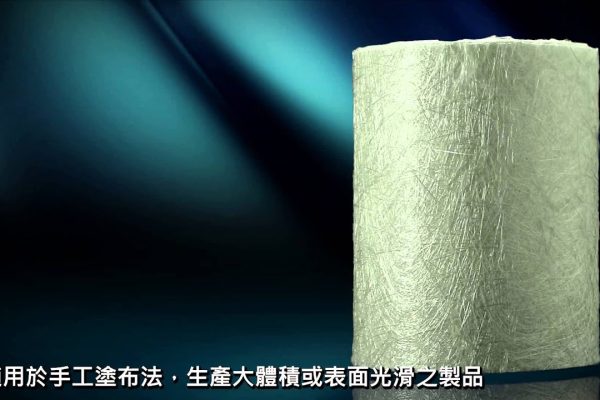

大多数DIY环氧树脂可以处理一杯咖啡的热量,但不能直接从烤箱中处理热菜的热量。值得庆幸的是,有高温环氧树脂可以达到更高的温度耐受性。高温环氧树脂可以承受高达 600°F (315°C) 的温度。这些通常具有特殊的添加剂,使它们更耐高温,例如石英。这样做的另一个优点是具有更高的耐磨性。耐热树脂采用刚性棒状结构配制而成,而不是更常见的柔性基体结构,因此可以处理过热。除了热量,另一个需要考虑的因素是湿度。即使在室温下,如果相对湿度始终在95%左右,环氧树脂也会膨胀并变得不那么固体。如果温度再升高,这种现象就会变得更加明显。

环氧树脂温度限制

通常,环氧树脂可以相对较好地承受较冷的温度,甚至可以处理低于冰点的温度。然而,大多数环氧树脂会在 140-150°F 左右开始软化,但如果温度降低,它会再次变硬。在更高的温度下,环氧树脂可能容易熔化,尽管之后会冷却下来,但仍可能保持这种状态。在这种情况下,您必须修复或完全重做环氧树脂台面。另一种方法是使用高温环氧树脂。 这种类型的树脂经过专门配制,可承受更高的温度,大多数市售产品能够承受高达600°F(315°C)的温度。

令人难以置信的是,飞机制造中使用的一些工业环氧树脂产品甚至可以应对超过2700°F(高达1500°C)的温度!

如何使用环氧石涂层

将树脂和固化剂以2:1的体积比例混合。为此,您可以在低速下使用电钻和搅拌附件。确保混合约 3 到 5 分钟,以确保两种成分充分混合。确保要涂覆的表面没有任何灰尘或油性物质,因为这会对环氧树脂的粘合产生负面影响。层的深度取决于您使用的是浇注树脂还是层压树脂。使用抹子将环氧树脂均匀地铺在台面上。这种树脂的另一个优点是它可以自动调平。然后可以使用倾斜的刷子切碎表面,以去除任何抹平线,同时最后一次混合环氧树脂。使用热风枪弹出环氧树脂中的任何气泡时,请将其保持在表面上方 2 到 3 英寸左右,并在光滑、均匀的清扫中使用。在大约45分钟的工作时间之后,环氧树脂将在24小时内干燥。您可以在大约 72 小时后开始轻度使用,树脂将在 7 天后完全固化。30天后达到完全的抗紫外线和耐热性。

什么可以降低耐温性?

一般来说,完全固化的环氧树脂可以相对较好地承受日常磨损。但是,某些因素可能会降低环氧树脂的温度耐受性。其中包括:

- 添加颜料、色浆或酒精油墨。 这些都可以降低成品环氧树脂项目的整体耐热性。对于会持续与热接触的作品,最好确保您将使用的颜料的个别特性。请向制造商询问有关这些内容的信息,或阅读产品随附的说明。

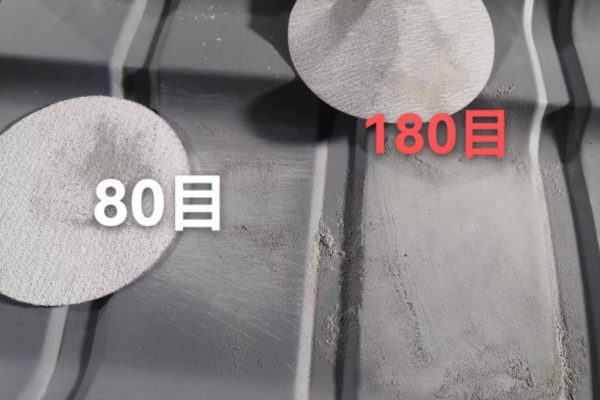

- 树脂和固化剂混合不当。 建议的混合时间至少为3分钟,以使两种成分充分混合。混合时记得刮擦混合容器的侧面和底部

- 没有使用正确的混合比例。 由于不同品牌的环氧树脂可能具有不同的混合比例,因此在测量树脂和固化剂之前确保这一点至关重要。虽然大多数产品的混合比例为 1:1,但其他产品的混合比例为 2:1 甚至 3:1。

- 无需等到环氧树脂完全固化。 如果在环氧树脂完全固化之前对其施加过多的热量,可能会影响固化过程并导致最终产品的耐热性出现问题。

提示和技巧

- 为了获得额外的保护和耐用性,请在完成项目后涂上最终的清漆。这将有助于保护嵌入环氧树脂的颜色和艺术品。

- 首先将固化剂倒入搅拌碗或容器中,然后加入树脂。更稀、更液态的固化剂将与树脂更彻底地混合,这意味着您的最终树脂片的问题将更少!

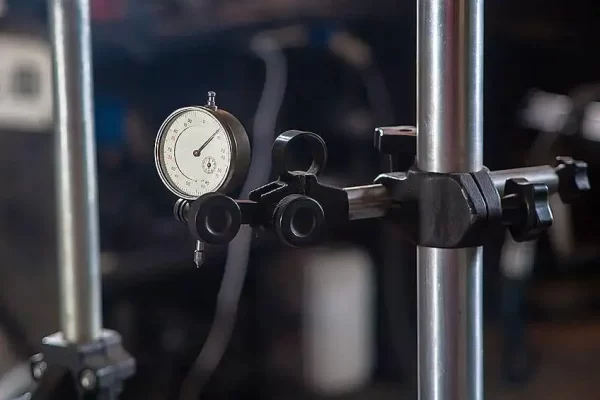

- 始终确保您正在使用的产品的混合比例。对于石材涂层环氧树脂,这是一个非常简单的 2:1 体积比。

- 手电筒或热风枪可以帮助您轻松清除浇注的环氧树脂中不需要的气泡。只是要注意不要将热量放在特定位置太久,因为这可能会导致固化过程出现问题。

- 点燃手电筒或热风枪时,请先将其瞄准远离项目。这样,任何可能沉淀在喷嘴中的灰尘都不会被吹到未固化的树脂上,在那里几乎不可能去除!

- 在倒水前擦拭任何表面时,在抹布中加入一点异丙醇。这将抓住任何残留的灰尘和污垢,并为您提供一个干净的表面。

如您所见,您可以轻松地在家中拥有一个环氧台面,它不仅引人注目,而且可以忍受热板、杯子等散发的热量。只需遵循我们上面的建议,您将立即拥有值得骄傲的产品!