在实际玻璃钢行业中,夹芯材料的选择一直是个难题,虽然有成功案例参考,但由于产品的差异性要求较大,合理正确匹配依然是比较棘手的,本文通过结构设计和应用环境两个方面分析了夹芯材料的基本选用原则。

关于复合材料,你可能已经听说:“很多因素都会影响它的芯材选择。”复合材料种类繁多,有些人认为选择一种合适的三明治型芯材的过程将是十分复杂的。如今,各种各样的图表、模型、应用程序帮助我们对不同复合材料进行排序,从而简化选择过程。然而夹芯材料的选择难点在于:当采用上述工具评估产品时,它们往往只注重基体材料。

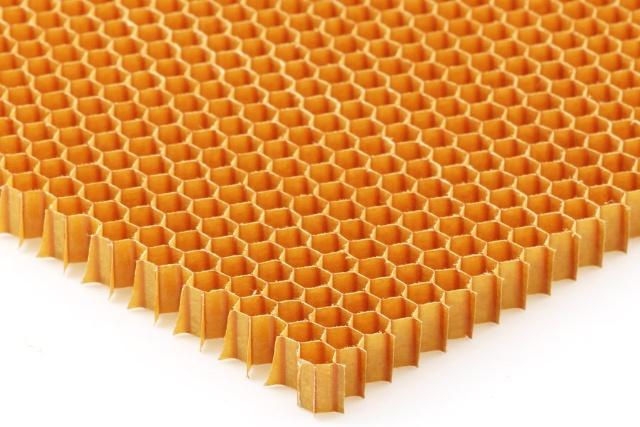

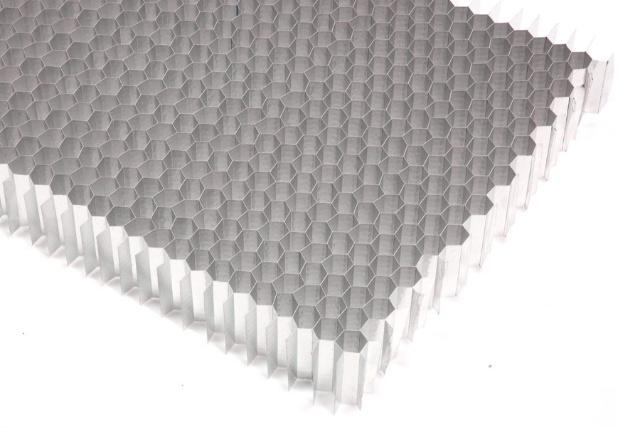

但选择夹芯层不像选择端粒轻木或诺梅克斯蜂窝那样简单,因为每种复合材料都需要考虑三个方面:组成、密度和构造。此外,这些评估工具通常不能根据不同具体应用条件下的重要性进行分类,其排序通常基于假设,而不是测试数据。除此之外,这些评估工具还往往忽视了一个重要的因素——成本。一个较好的评估应该将上面这些因素都纳入考虑范围,并根据实际需要对密度、构造、厚度等要素进行相应的调整。

当选择夹芯材料时,首先要做的是:根据你的具体应用、部件几何形状和制造过程三个方面建立关键参数列表。

并考虑以下两个问题:

1.何种芯材用于构造?

2.这种材料该如何层压?

实际应用需考虑两个方面:结构设计和应用环境。

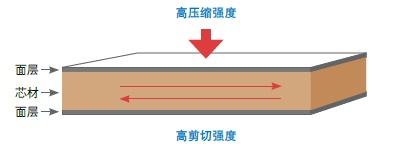

对结构设计至关重要的芯材性能,包括剪切强度和模量、压缩强度和模量、表面与芯部的粘结强度(拉伸/剥离状态下)等等。此外,实际运用中还可能有一些特定要求,例如疲劳极限和损伤容限(冲击载荷下)。损伤容限通常通过测量材料的剪切延伸率进行分级。然而,延伸率不是影响冲击载荷下能量吸收的唯一因素,剪切和剥离强度同样起到至关重要的作用。

此外,通过强度、模量等性能的测试,并不能让研究人员对不同材料进行清晰的排序,这是因为这些性能主要取决于密度。对于许多产品,特别是多孔泡沫,生产出来的材料可能具有广泛的密度范围,且某些特定密度下人们能获得性能更出色的材料。例如,低密度聚氨酯泡沫力学性能较差,但高密度的聚氨酯基芯材料的力学性能,却可以达到很高的强度。

- 力学行为还可能取决于材料构造或精加工。例如,如果将苯乙烯丙烯腈(SAN)泡沫层压在刚性片材中,能获得优异的损伤容限,但如果使用柔性(刻痕)构造,其力学性能就会大为不同。

- 芯材的选择有时会很简单。例如,压缩强度大于700psi的芯材选择范围是很小的。但对于大多数其他强度部件的芯材的选择,应首先剔除机械性能不佳的材料,然后选择最低密度或价格下所能提供最佳性能的芯材。

- 除了自主构建材料模型外,还有许多简单的层压制件评估工具可供用户比较不同的材料。但需要注意的是有些层压制件评估工具没有将芯材的性能纳入考虑范围,因而在比较夹芯材料中并不是非常有用。

- 除了机械性能要求以外,零件的服役环境同样应该考虑:零件是否会暴露于水、化学品、高温或低温?它需要耐火吗?产品的密度在这里同样起了作用。通常,较高密度的聚合物泡沫材料与较低密度的相同聚合物泡沫材料相比具有更好的耐腐蚀性和耐温性。就像层压过程一样,片层结构也可以影响其性能。

- 在芯材的整个选择过程中,零件性能的某些方面并不完全取决于芯部材料。例如,改变树脂含量可以极大地提高耐火性。

- 另一个需要考虑的关键因素就是层压过程。层压的重要指标主要有树脂相容性(苯乙烯抗性)、耐温性(尺寸稳定性)和开孔率。对于某些泡沫,对苯乙烯的相容性通常取决于密度(低密度相容性较好)。需要注意的是,非耐高温泡沫材料完全能够承受树脂放热的热量,所以不要因为担心树脂升温而错误的排除这种材料。由于放热固化后造成的短期温度尖峰与长期暴露在高温下固化的情况并不相同。

一旦完成了芯材的选择,零件的制造工艺和几何形状将决定芯部的构造和加工,进而影响芯部材料发挥的作用。零件较差的服役性能往往是由芯材所导致的,其主要原因往往是低质量的层压。层压过程需遵循以下几个原则:

- 避免“从不粘结”;

- 填充切口;

- 芯部边缘进行倒圆角;

- 分离芯部与开口位置;

总成本主要包括芯材料选择、精加工和树脂吸收三个方面,让我们来看看这三个方面:

- 材料:挖掘价值。最低成本的产品,通常并不会用于最便宜的部件,在实际应用中很容易确定哪些产品可以生产“最划得来”的玻璃钢制品。

- 精加工:除非是通过压力机制造平板,否则所有的芯材料(蜂窝除外)都应该进行穿孔或以其他方式刻痕,以保证空气和其他气体从芯部下方逸出。板材还必须进行切割处理以适用于弯曲表面。某些泡沫可以通过热成型生产较轻零件,同样还可以加入凹槽以促进树脂流动。

- 树脂吸收:平衡树脂吸收的统一性。当树脂注入时,可以通过相应措施减少芯部树脂吸收量。

总的说来,正确选择夹芯材料需要从多个方面综合考虑评估而定。