原始容器的最佳存储

- 储存/保质期:在未开封的原装容器中,避光和15°C以上/至少2-3年。

- 特别是在加工之前,树脂/硬化剂应在室温(20-25度)下存放至少12小时。

- 仅在最佳食用日期尚未过去时才加工树脂/固化剂(在这里树脂通常不如固化剂重要)。

打开原始容器并取出组件如果打开原始容器,湿度应尽可能低(理想情况下≤65%)。特别是硬化剂往往会与大气中的水分发生反应,然后随着接触时间的延长或接触的频率增加,质量就会下降。容器打开的次数越多,它与大气中的氧气和水分以及环境空气中的其他成分接触的次数就越多。硬化剂尤其会与空气中的所有有机成分发生反应。取决于温度及其反应性,或快或慢,并对硬化剂的质量产生或大或小的影响。拆卸组件时,还必须注意不要用脏工具(刷子、搅拌器、混合器)污染环氧树脂/固化剂。加工在加工过程中,理想的环氧树脂系统温度和环境温度应在20°C左右。较低或较高的温度会使加工更加困难或不可能。然而,除其他外,这还取决于所使用的环氧树脂体系。特殊的环氧树脂系统可以在5度以上进行加工。其他的则需要远高于25度的加工温度。加工过程中的湿度也应尽可能低(≤65%是理想的),周围空气不得被异物污染。特别是来自压缩机的油雾或溶剂蒸气会对固化产生负面影响,从而影响组件的质量。被异物污染的空气也会产生释放作用,影响两层环氧树脂或层压板之间的粘合。例如,EP胶衣和EP层压板之间的连接/附着力可能会恶化,有时会严重恶化。混合树脂和固化剂树脂和硬化剂的配料必须尽可能精确(+/-2份),最好按重量配料,仅在特殊情况下按体积配料。由于相应的公差(使用的树脂/硬化剂的量越小,公差越小),用量不应太小。50g树脂+相应量的硬化剂是理想的,用合适的数字秤称重并在合适的混合容器中混合。成分必须尽可能彻底地混合。在这里,也不要使用太小的批次是有利的,否则在实践中混合容器的壁上会有过量的树脂或硬化剂。实践表明,混合量越小,不正确的硬化越严重。重要提示:添加比指定更多的硬化剂不会导致更快的硬化,只会导致更差的性能。同样,加工时间不能通过添加较少的硬化剂来延长。如果偏差较大,则可能无法硬化!更多信息可以在我们的WIKI的其他地方找到,也可以在环氧树脂系统工作包中包含的加工说明中找到。加工时间(适用期)存在多种用于确定处理时间的方法。凝胶计时器通常用于确定适用期和凝胶时间。我们测量100克树脂/固化剂混合物的温度从20°C上升到30°C的10°C的时间。使用高形状的混合容器(混合杯)。适用期规格应被视为指导值,因为各种影响都可能导致偏差。硬化-湿度的影响固化过程中,环境条件应理想,直至环氧树脂体系完全固化。特别是,当环氧树脂体系在室温下固化时,温度、湿度等不能在较长时间内波动。完全固化前的一致条件对于实现尽可能高的组件质量非常重要。

图左:湿度过高时固化,图右:正常湿度下固化,本例模具树脂P加固化剂EPH 161。理想湿度≤ 65%,越小,越好 。在这两种情况下,室温都在 22 摄氏度左右。环氧树脂体系适用的基材

- 基板,例如阴模,无论材料如何,通常至少应具有与室温相同的温度,即大约20-25度(偏离特殊环氧树脂系统,特殊应用)。

- 如果要粘附到基材上,其表面必须没有任何污染,没有任何可能具有分离效果的成分。

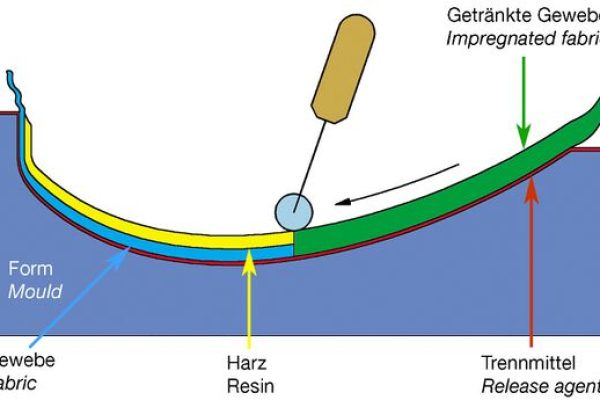

- 如果不与基材进行连接,例如在模具制造中,则必须小心确保脱模剂的正确处理。

- 如果脱模剂处理不当,可能会导致环氧树脂体系硬化(例如,因为脱模剂中所含的溶剂没有完全蒸发)。凡士林或油脂等材料,其本质会污染环氧树脂系统,也会导致固化不当。

进一步处理说明搅拌

- 含有填料(胶衣、模塑树脂)的树脂组分在使用前应彻底搅拌。

- 在水浴/微波炉中加热可简化均质化。

- 重要提示:填料沉降并分离!

混合

- 必须非常小心地混合树脂/固化剂成分。搅拌时间应至少为60秒。使用锋利的抹刀进行刮擦。

- 重要提示:密切注意杯子的边缘和底部。用木制搅拌器反复刮擦可以可靠地防止混合不均匀!

加工条件a.)温度:最佳加工温度约为20°C。温度升高10°C可使适用期减半/反应性加倍。重要提示:不应在较高的加工温度下混合较大的量,尤其是对于高反应性系统(适用期短/少于40分钟)。由于混合容器的热耗散非常低,因此反应热会很快加热容器的内容物。此处可能会出现超过200°C的温度,此时树脂块会沸腾并产生浓烟。这也适用于高反应性系统的大体积铸件。b.)湿度:加工过程中的湿度应为65%相对湿度。不要超过湿度。湿填料也会对固化产生负面影响。重要提示:PU树脂与空气或环境湿度的反应非常强烈,会导致发泡(湿度也会限制耐用性)。水分会加速EP树脂!填料和添加剂环氧树脂的性能可以通过各种添加剂来改善。颜料用于着色,填料用于增加成型材料的机械强度。我们建议使用现成的颜料色浆(环氧色浆),它们可以轻松混合且不会结块。填料例如是玻璃碎片、触变剂、棉片和玻璃泡。填料可以是球形、棒形或片形。混合组件时,我们建议采用特定顺序:

- 填料被添加到成品树脂硬化剂混合物中,通用色浆和透明色也是如此。混合比不变。

- 特别是金属粉末不得直接添加到硬化剂成分中,因为它们会在底部形成增稠和坚硬的沉积物。反应性添加剂不应

- 添加到成品树脂/硬化剂混合物中,因为它们会改变混合比:

- 含有环氧基团的成分(增韧剂、活性稀释剂)混合到树脂成分中。

- 因此,可仅将含胺添加剂如粘合促进剂(胺硅烷)添加到硬化剂组分中。

搅拌的不超过500克的少量应用手彻底搅拌1-2分钟。为此,我们推荐使用木抹刀。较大的批次只能使用混合螺旋桨(带塑料螺旋桨的搅拌器或带金属螺旋桨的搅拌器)和钻头进行混合。尽管对各组分进行了机械、密集的混合,但仍应使用干净的木条擦拭混合容器的底部和壁。工具和混合容器用于树脂和硬化剂的容器、设备和工具必须清洁。零件上也不得有油、蜡或油脂膜。用于处理脱模剂的工具必须与用于处理树脂和固化剂的工具分开。为进一步排除污染风险,应覆盖树脂、硬化剂或混合物。