环氧树脂和聚氨酯铸件气泡产生的原因和消除方法

尽管大多数(如果不是全部)配方环氧树脂和聚氨酯材料的供应商在真空下制造产品。在这种情况下,在使用这些化合物时可能仍然会出现一些不需要的截留气体。以下是一些最常见的气泡原因:

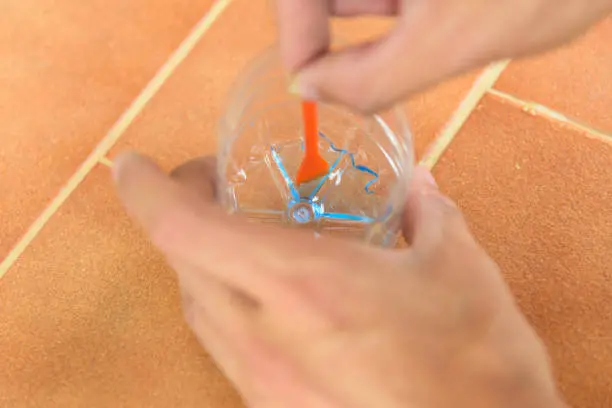

- 将树脂和固化剂混合在一起时夹入空气

- 空气滞留在模具中

- 由于不正确的铸造/成型技术导致空气滞留

- 当材料收缩或由于工具泄漏时通过吸力引入空气

- 某些类型的脱模剂残留的残留溶剂蒸气

- 真空铸造时挥发性成分从材料中剥离出来

- 反应(硬化)过程中产生的气体

- 储存不当产生的气体(水分污染等)

- 通过加压系统引入的气体

- 来自树脂和/或固化剂脱气不当的空气

消除由气泡引起的问题的第一步也是最重要的一步就是在处理材料时注意不要引入空气。如果在混合过程中不可避免地引入空气,例如在手动混合过程中,则非常希望在使用混合物之前在真空下去除截留的气体。被困在液体中的气泡,虽然最初是微小的,但在加热时会膨胀,并且会长大到足以引起问题。聚氨酯产品对水分敏感。事实上,它们渴望水分,不应在湿度高的日子里混合。应通过在容器中的材料顶部涂上一层氮气来防止聚氨酯树脂和硬化剂吸收水分。最好在真空下或至少在氮气层下将聚氨酯树脂和硬化剂成分混合在一起。受潮的聚氨酯制品表面会出现大量微小气泡,极端情况下会上升产生泡沫。这些类型的气泡几乎无法去除。通常,除某些硬化剂外,环氧化合物对湿气的敏感性较低。受潮的环氧固化剂通常可以通过容器边缘周围结壳来识别。根据配方的不同,受潮的环氧树脂固化剂与树脂的反应速度比预期的要快。气泡往往会上升到材料的表面,并且在理想情况下,如果有足够的时间,最终会从液体中释放出来。实际上,大多数应用不允许产品自行脱气所需的时间或适当的条件,必须施加真空以加速从混合物中去除滞留气体。影响气体去除的一些关键因素如下:

- 混合物的粘度:粘度越高,去除气体就越困难

- 材料的表面张力:可以通过加热和添加表面活性剂来降低

- 环氧树脂或聚氨酯混合物的温度:加热材料会降低粘度。在加热任何混合材料之前,一定要考虑适用期和凝胶时间

一次脱气的环氧树脂或聚氨酯材料的量:

- 深度与表面的比例很重要。暴露在真空中的表面越大越好。

- 上升的气泡必须穿过的产品数量越少越好。

- 搅动:在脱气过程中(在真空下)搅动(混合)将大大加快空气的去除速度。

消除或最小化滞留气体影响的替代方法:薄膜脱气:材料在薄膜中暴露在真空中。这可能是去除滞留气体的最好和最快的方法。离心力:高速旋转时,离心力可能会将截留的气体从产品中挤出。这不是一种广泛采用的方法,并且在常见应用中的可能性有限。压力:在胶凝过程中施加压力会减小气泡的大小。必须通过实验确定所需的压力大小。根据组件配置,使用 80 到 100 psi 的压力并不少见。振动:将混合物放在振动台上将有助于气泡移动到表面。