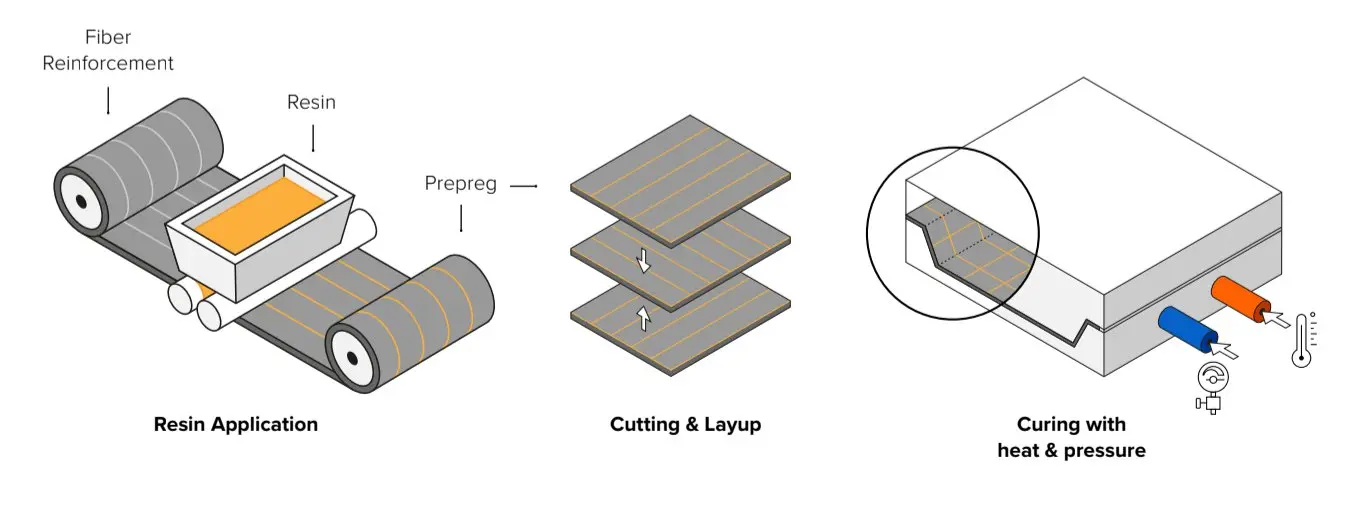

通过预浸料层压,树脂被注入到前面的纤维中。预浸渍的片材冷藏保存以抑制固化。然后将层片在高压釜中在加热和压力下固化到模具中。这是一个更精确和可重复的过程,因为树脂的数量是可控的,但它也是通常用于高性能应用的最昂贵的技术。

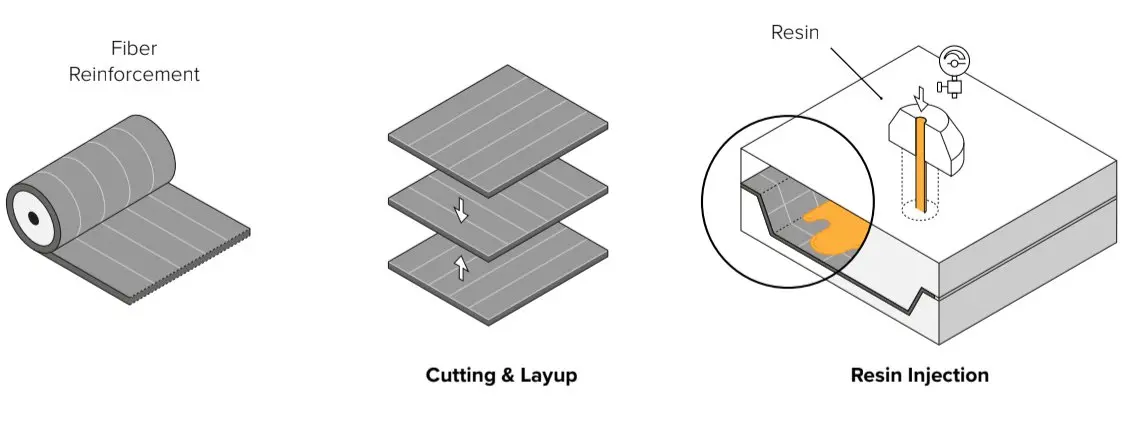

通过 RTM 成型,干纤维被插入一个两部分的模具中。在高压下将树脂压入型腔之前,将模具合上。它通常是自动化的,用于大批量生产。

由于模具的质量直接影响最终零件的质量,因此工具制造是 FRP 制造的一个关键方面。大多数模具是由蜡、泡沫、木材、塑料或金属通过 CNC 加工或手工制作而成。虽然手动技术是高度劳动密集型的,但 CNC 加工仍然遵循复杂、耗时的工作流程——尤其是对于复杂的几何形状——而且外包通常成本高昂,交货时间长。这两种选择都需要熟练的工人,并且在设计迭代和模具调整方面几乎没有灵活性。

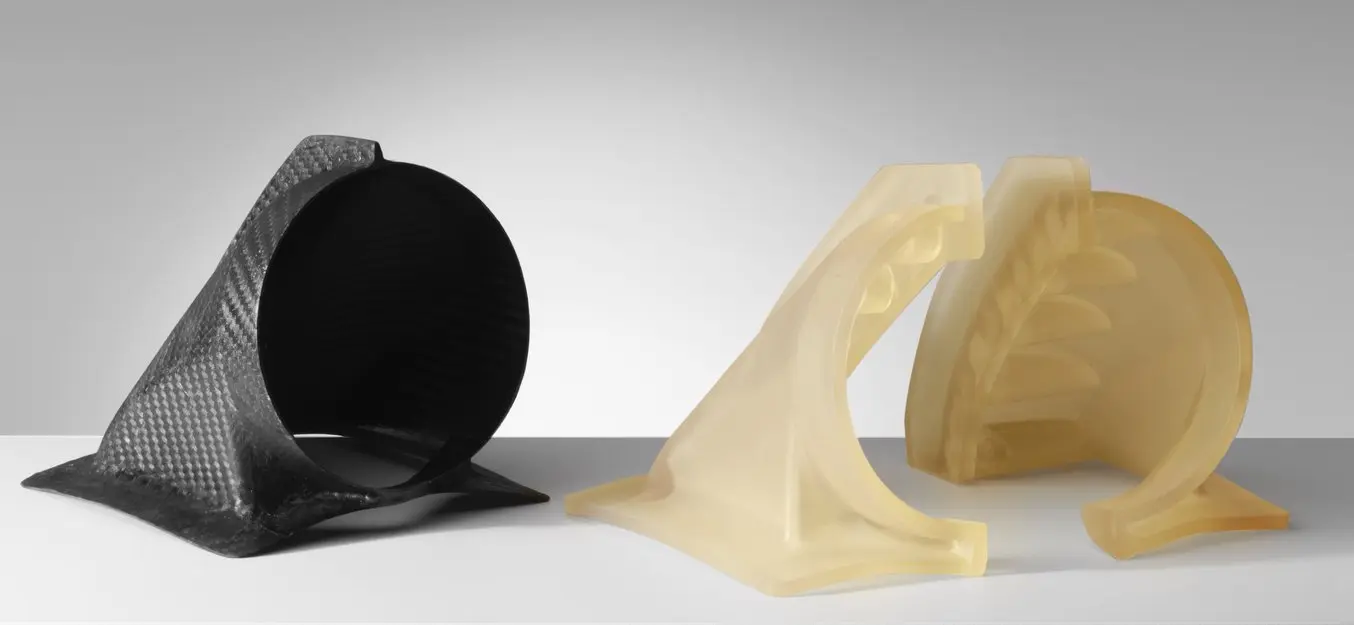

增材制造提供了一种以低成本快速生产用于制造碳纤维零件的模具和模型的解决方案。聚合物模具在制造过程中的使用不断增长。用内部打印的塑料部件代替金属工具是一种强大且具有成本效益的方法,可以缩短生产时间,同时扩大设计灵活性。工程师已经使用聚合物树脂 3D 打印部件来制造夹具和固定装置,以支持诸如细丝缠绕或自动纤维放置等方法。同样,在注塑成型、热成型或钣金成型中使用短期印刷模具来交付小批量产品。 内部桌面 3D 打印需要有限的设备并降低工作流程的复杂性。

用于制造碳纤维零件的 3D 打印模具可以降低成本并缩短交货时间。

对于小批量生产,工程师可以在几个小时内低成本直接打印模具,无需手工雕刻或处理CNC设备;CAM 软件、机器设置、工件夹持、工具和排屑。模具制造的劳动力和交货时间大大减少,允许快速设计迭代和零件定制。他们可以实现复杂的模具形状和精细的细节,这是传统方法难以制造的。

虽然这种技术与强烈的固化条件无关,但其他层压工艺通常涉及更高的压力和温度

对将传统碳纤维部件的强度、耐用性和坚固性与 3D 打印的敏捷性、几何可能性和可重复性相结合的工作流程有着强烈的需求。因此,有许多 3D 打印公司提供碳纤维 3D 打印也就不足为奇了,目前可用的两种工艺是使用短切纤维或连续纤维进行打印。

纤维增强聚合物制造是一个令人兴奋但复杂且劳动密集型的过程。使用 3D 打印的模具和图案来制造碳纤维零件可以让企业降低工作流程的复杂性,扩大灵活性和设计机会,并降低成本和交货时间。