新模具脱模,永远不能存在侥幸心理

很多时候模具出现脱模问题,不是由于玻璃钢经验不足,更多的时候是存在侥幸心理,没有引起足够重视造成的。 对于新制造的玻璃钢模具,通常要求打脱模蜡至少5-8遍以上,以确保首次脱模的安全性。看看下图你就明白,多打一边蜡的代价是值得额外付出的。

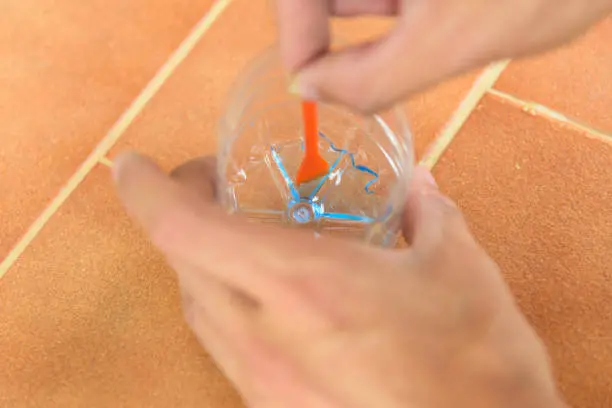

这是新模具首次脱环氧部件的情况,模具水磨并抛光处理,打了3遍脱模蜡,擦拭至光亮,真空袋压法,加温80℃,3小时后脱模。

脱模后的状态(如上图),存在局部粘结现象,过少的脱模蜡遍数,在高粘结力的环氧树脂面前显得苍白无力,同时真空压力进一步加大了脱模风险。 人性有个弱点,都是出了问题,才能得到足够重视,如何才能确保新模具脱模的安全性呢?

- 传统脱模蜡操作:新模具至少5-8遍以上,每遍去除蜡质漩涡图案变得光滑时,一定要保持轻轻的擦拭,而不是将脱模蜡从模具表面清除掉。

- 半永久性脱模体系:洁模剂-封孔剂-脱模剂的搭配,可以实现顶尖的模具效果,实践证明对于高光洁要求的部件这是理想的选择。

此外,注意脱模蜡和脱模剂是两个不同形态,不建议搭配混合使用,易出现不兼容的风险。如果特定环境需要,一定要提前做好样板或局部脱模测试。