什么是渗透性水疱?

在1950年代,当玻璃纤维造船开始时,没有人考虑过胶衣起泡的可能性。胶衣被认为是一种不透水层,可以使下面的树脂和纤维永远保持干燥。但是,正如我们现在所知,水泡神秘地出现在一些船上,同样神秘地没有出现在其他船上——有时很快,有时在使用多年后。温水似乎会鼓励它们,而树脂的确切选择可能有助于阻止它们,但事实是——即使在今天——我们也无法预测何时会出现起泡问题。要了解如何避免和处理水泡,让我们快速回顾一下典型的玻璃纤维船是如何构造的。首先将脱模蜡涂在(通常)阴模的内部,然后喷涂凝胶涂层,这是一种着色树脂,赋予船以颜色和光滑的外部饰面。层压在凝胶涂层上的是玻璃纤维层,通常以短切原丝毡和编织粗纱的形式,浸透聚酯树脂。正是在这种玻璃纤维基质内部,当水渗入凝胶涂层时,水泡恶作剧就开始了。微量的水进入玻璃纤维内部并开始溶解那里的化学物质——通常是未固化的树脂或来自造船过程的污染物。然后,该溶液通过渗透作用通过凝胶涂层屏障吸引额外的水。随着更多的水进入,压力增加,最终形成水泡,实际上可以使水泡周围的局部区域分层。随着越来越多的水泡出现,您可以迅速从一个没有吸引力的麻烦转变为威胁船体结构完整性的问题。

用环氧树脂密封水

一旦制造商发现水泡是由于水渗入胶衣膜引起的,他们很快就想出了解决办法。隔离涂层——通常是环氧树脂或类似材料,比聚酯凝胶涂层更好地隔绝水分——诞生了。在过去30年左右的时间里,技术和产品已经成熟。涂上一层屏障涂层通常就像在底漆上滚动一样简单,成千上万的船主已经完成了这个项目,保护他们的船免受渗透性水泡的侵害。您可能会在该领域遇到三类项目:新船上的抢先阻隔涂层、单独进行水泡修复和使用阻隔涂层进行水泡修复。

你有新船吗?

新船交付时通常在工厂涂有隔离涂层,并且可能包括五年或十年的泡罩保修。非常重要的是要注意,您可能必须以特定方式处理隔离涂层以保持保修完好无损(例如,可能禁止打磨它)。如果您的船没有防护层,您可能需要调查建造者是否使用了抗渗透起泡的特定树脂(通常使用乙烯基酯树脂),这样您就不必在新船底上涂上粘性物质.

预防性屏障涂层

如果建造者没有添加这种保护,而您的船常年在水中,尤其是在温水区,或者如果同一制造商的其他船有起泡问题的历史,则隔离涂层可作为预防措施措施是有道理的。有一点是肯定的,在完好无损的船体上涂一层隔离层比先清理并修复水泡,然后再涂上环氧树脂要容易得多。屏障涂层也会增加您的船的转售价值。我们提供多种阻隔涂层产品。如果你想采取这种先发制人的行动,用溶剂脱蜡剂擦拭船体,彻底打磨,然后涂上推荐厚度的隔离涂层,然后涂上适合你所在地区水域的防污漆。阻隔涂层制造商提供非常详细的应用说明。他们给出了干燥时间,按小时计算,适用于涂层的温度范围,以及关于涂层数量的精确建议,这些涂层将在干燥后提供必要的薄膜厚度。薄膜厚度很重要:涂层在干燥时可能提供3密耳(0.003″)的厚度,并且可能需要12–20密耳的涂层。

今年防污漆你剥了吗?

如果您的春季调试涉及去除防污漆的拖运,这代表了一个快速检查凝胶涂层及其下方层压板状态的绝好机会。如果您的船在冬天已经离开水面,这是另一个积极因素,因为船体可能在坚硬的时候已经干涸。干燥的船体(使用非侵入式湿度计测量)是成功隔离涂层的关键之一。您想要将水分密封在外,而不是用不透水的环氧树脂将其锁住。这种多孔的改性环氧防污漆已经用圆盘研磨机进行了磨损打磨,以在气泡变干和收缩之前突出显示气泡。

你应该只修复水泡吗?

很多时候,在拖船时,您会看到船体或船舵上有孤立的水泡,但总的来说,胶衣看起来很光滑,几乎没有重大损坏的迹象。在这些情况下,可能只需要修复水泡并推迟应用更昂贵的隔离涂层,直到将来。

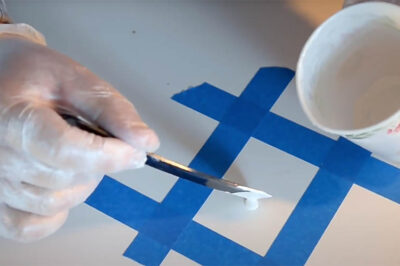

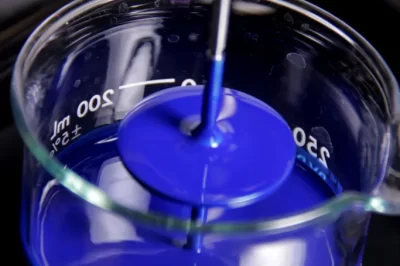

一旦船被拖走,在水泡渗出所有液体、放气并变得难以辨认之前,轻轻地用沙子擦过水泡。通过刮掉或磨掉损坏的材料来打开水泡,直到没有分层迹象为止。然后用水冲洗并让受损区域干燥,这可能需要几天到几周的时间。当起泡的口袋干燥时,修复的第一步是用低粘度100%固体环氧树脂密封层压板。几乎像清漆一样,这层涂层渗透到表面并为环氧树脂填料做好准备,环氧树脂填料被抹到位以填充空隙。深口袋或大面积区域可能需要涂几层环氧填充化合物,尽管这种材料即使涂在较厚的层中也会固化。填充空隙后,打磨表面以匹配周围的船体轮廓。仅最后一层树脂/硬化剂混合物就可以密封填料,然后您就可以进行底漆了。

使用隔离涂层修复水泡

旧船,无论是否有明显的水泡,在您尝试修理它们之前都必须非常干燥。我们所说的干燥是指船体层压板必须通过自然干燥(沙漠位置有帮助)、人工加热船体或使用真空抽出水分来蒸发掉其中的水分。如果过早地涂敷,船体层压板中的任何水分都会被阻隔涂层截留,必须避免这种情况。一种思想流派规定完全剥离胶衣,用湿度计测试层压板,让船在坚硬的地方静置几个月,直到仪表在水线上方和下方的读数相同。是的,我们说了几个月。这是一个缓慢的过程(很像在电视上看高尔夫或棒球,或者不得不在游艇俱乐部酒吧听水手描述当天的比赛)。涂装程序是前两者的组合:用未增稠的环氧树脂涂装船体,用环氧树脂填料和光洁剂填充孔洞,然后涂上4-6层隔离涂层材料。通过“湿对湿”涂层可以大大加快穿上所有这些外套的速度。这意味着您要等到要复涂的层已经部分固化,但仍然有点“发粘”。如果此时你再涂上一层,这两层就会化学结合,你就不必在两层之间打磨,也不必等待每一层都完全固化。这可能允许在适当的条件下每天涂三层或更多层。