工具涂层是提高工具使用寿命的重要关键。选择合适的刀具涂层以匹配不同的切削条件和方法有助于延长刀具寿命并优化生产过程。

- 什么是工具涂层?

- 有哪些类型的工具涂层?

- 工具涂层工艺的优点是什么?

- 涂层工具的特点

- 工具涂层的应用

什么是工具涂层?

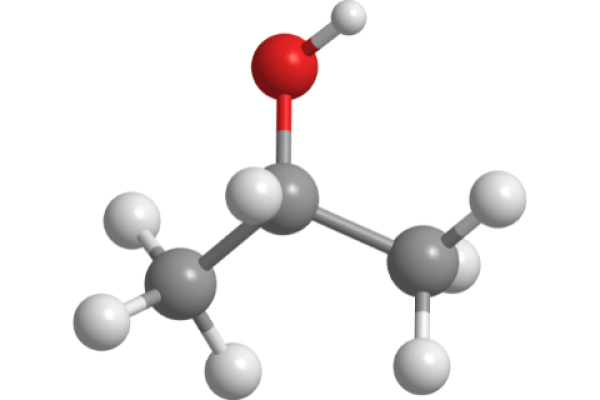

刀具涂层是一种可以提高刀具耐磨性的方法。通过气相沉积法在硬质合金或高速钢 (HSS) 基体表面镀上一层特别坚硬、耐磨的金属或非金属化合物薄层。

硬质合金刀具涂层方法:

涂层为工具提供了强大的保护、耐酸、抗氧化和耐磨性。该涂层可以提高刀具的表面硬度和热稳定性,并减少切削过程中的摩擦,从而提高切削速度,从而提高刀具的使用寿命和加工效率。

- 化学气相沉积(CVD):

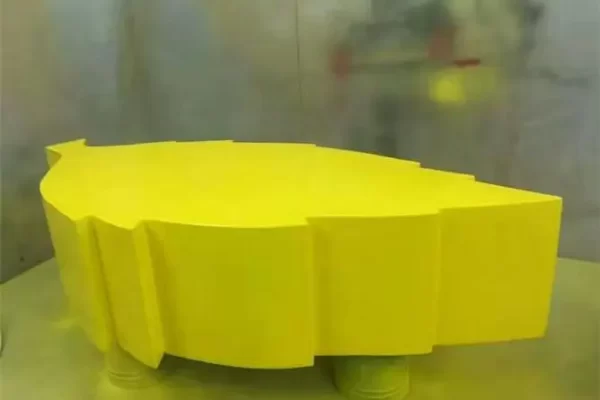

CVD是一种广泛应用于硬质合金刀具表面处理的化学工艺。在CVD工艺中,源材料以气体的形式被引入反应室,并且进行化学反应,通过内部扩散将源材料沉积到衬底的表面上。在反应过程中,也可能产生不同的副产物,但大部分会随气流带走,不会留在反应室内。

CVD技术主要用于在车刀上镀涂层。这些刀具更适用于中、重切削时的高速加工。CVD设备比较简单,工艺成熟,工艺容易控制,沉积材料对基材的渗透程度高。可以制成厚度均匀的多层涂层。其生产工艺成本低,适合大批量生产。 - 物理气相沉积 (PVD):

PVD 在真空下通过物理反应在材料上沉积一层薄膜。真空有助于在涂层过程中添加材料的蒸发。PVD工艺多用于切削工具和各种模具的表面处理,以及半导体器件的生产。PVD和CVD的区别在于PVD的吸附和脱附是物理的,而CVD是化学的。PVD也有更广泛的应用。PVD 可用于应用多种材料的薄膜,但需要克服可能影响薄膜厚度均匀性的生产条件。

PVD技术非常适用于整体硬质合金刀具和高速钢刀具,广泛应用于硬质合金钻头、铣刀、丝锥和焊接刀具的涂层处理。PVD的涂层温度低于高速工具钢的回火温度,因此不会损害工具的硬度和尺寸精度。涂装后无需热处理。涂层厚度只有几微米,不会影响原始工件的精度。

有哪些类型的工具涂层?

往往仅靠单一涂层无法满足刀具的力学性能要求,可能需要采用多层涂层。复合涂层的形式多种多样,组分涂层的厚度越来越薄,甚至达到纳米级的深度。

以下是一些常见的涂层:

- 氮化钛涂层 (TiN):

TTiN 是一种通用 PVD 涂层,可提高工具硬度并具有高氧化温度。高速钢切削刀具或成型刀具可以获得良好的加工效果。 - 氮化铬涂层 (CrN):

TCrN 涂层广泛用于切削工具,因为它的高抗粘附性减少了切削过程中的摩擦。几乎看不见的涂层将提高高速钢或硬质合金刀具和成型刀具的加工性能。 - 金刚石涂层(金刚石):

CVD金刚石涂层为有色金属加工工具提供最佳性能,是加工石墨、金属基复合材料(MMC)、高硅铝合金和许多其他高磨蚀性材料的合适涂层。 - 氮化钛碳化物涂层(TiCN):

TiCN涂层中的碳元素可以提高工具的硬度并降低粘附力以提供更好的表面润滑性。TiCN涂层非常适用于高速钢工具。 - 氮铝钛或氮钛铝涂层(TiAlN/AlTiN):TiAlN

/AlTiN涂层中形成的氧化铝层,可有效提高刀具的高温加工寿命。主要用于干式或半干式加工,适用于硬质合金刀具的涂层。根据涂层中铝和钛的比例,AlTiN 涂层可提供比 TiAlN 涂层更高的表面硬度,适用于高速加工。 - 涂层设备:

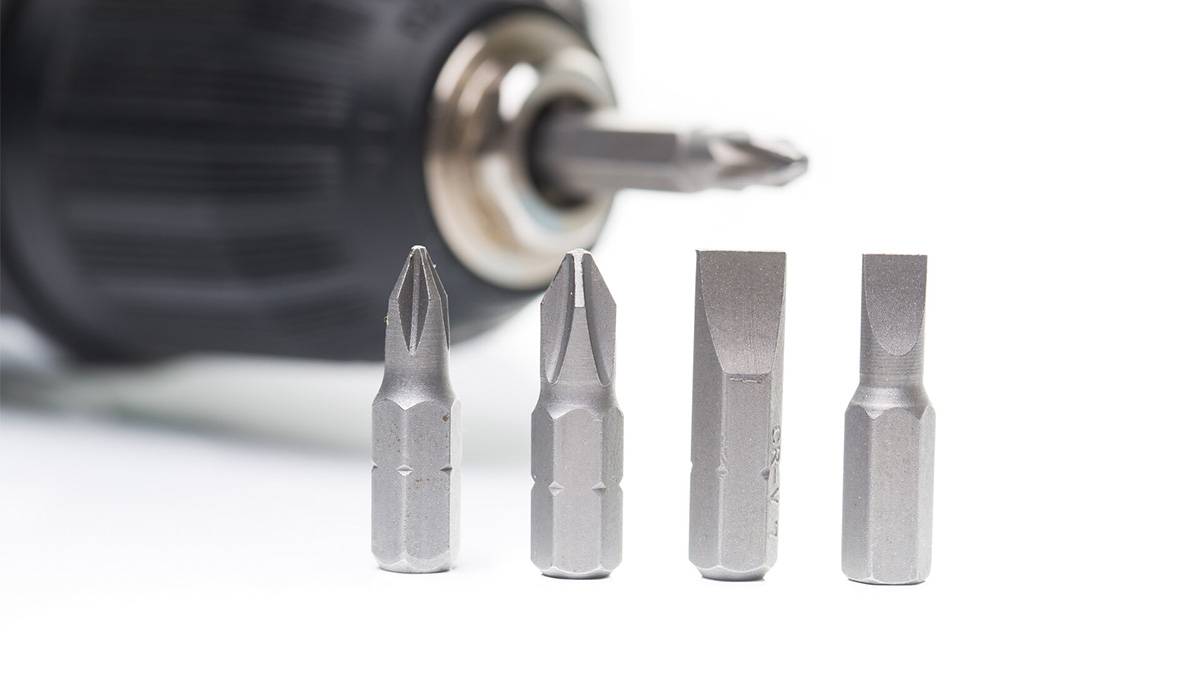

用于硬铣削、攻丝和钻孔的涂层各不相同,每种都适用于其特定应用。此外,还可以采用多层涂层,在表层和刀具基体之间嵌入其他涂层,从而提高刀具的使用寿命。

工具涂层工艺的优点是什么?

涂层刀具比未涂层刀具具有更高的表面硬度、更好的耐磨性、更稳定的化学性能、更高的耐热性和更好的抗氧化性。涂层工具的使用寿命是未涂层工具的三到五倍。它们可以在更高的切割速度下使用并提供更好的精度,从而提高生产效率并降低成本。

涂层工具的特点:

- 硬度:

由于TiCN涂层中添加了碳含量,因此比TiN涂层具有更高的硬度。TiCN 涂层的硬度比 TiN 高 33%。其硬度约为Hv3000至4000。经CVD金刚石涂层的工具硬度可比未涂层工具高2至3倍,使用寿命约为未涂层工具的10至20倍。高硬度允许更高的切削速度,是切削有色金属材料的合适选择。 - 氧化温度:

氧化温度是指涂层开始分解的温度。氧化温度值越高,越有利于高温条件下的机加工。TiAlN涂层之所以能在高温下保持硬度,是因为在刀具和切屑之间可以形成一层氧化铝,氧化铝层可以将热量从刀具传递到工件或切屑。 - 耐磨性:

耐磨性是指涂层抵抗磨损的能力。由于某些刀具材料可能不具备切削所需的最佳硬度,因此可以在生产过程中添加涂层以减少切削刃的磨损。 - 表面润滑性:

高摩擦系数会增加切削热,从而导致涂层寿命缩短甚至失效。降低摩擦系数可以延长刀具寿命。光滑或规则纹理的涂层表面有助于减少切削热量,因为光滑表面允许切屑快速从前刀面滑落,从而减少热量产生。表面润滑性更好的涂层刀具也可以比未涂层刀具以更高的切削速度进行加工,进一步避免了与工件材料的高温熔焊。 - 防粘:

涂层的防粘特性可防止或减轻刀具与被加工材料之间的化学反应,防止工件材料沉积在刀具上。在加工有色金属(如铝、黄铜等)时,刀具经常会产生积屑瘤,导致刀具崩刃或工件尺寸超差。一旦被加工材料开始粘附在刀具上,粘附力就会继续扩大。即使在冷却剂性能较差的应用中,具有良好抗粘附性能的涂层也能很好地工作。

工具涂层的应用:

良好涂层的应用取决于许多因素,因此为不同的特定加工应用选择合适的涂层可能是一个反复试验的问题。正确选择涂层及其特性对于增强或改善加工性能至关重要。切削深度、切削速度和冷却液都会对刀具涂层的性能产生影响。由于工件材料的加工存在很多变数,因此确定使用哪种涂层的最佳方法之一是通过试切。涂料供应商不断开发新的涂料,进一步提高涂料的耐高温、耐摩擦、耐磨损性能。

刀具的涂层是影响刀具寿命的关键因素之一。可以延长工具的使用寿命并最大限度地降低成本。可以根据切削方法和工件材料选择不同但合适的刀具涂层,以改进刀具工艺并优化生产效率。