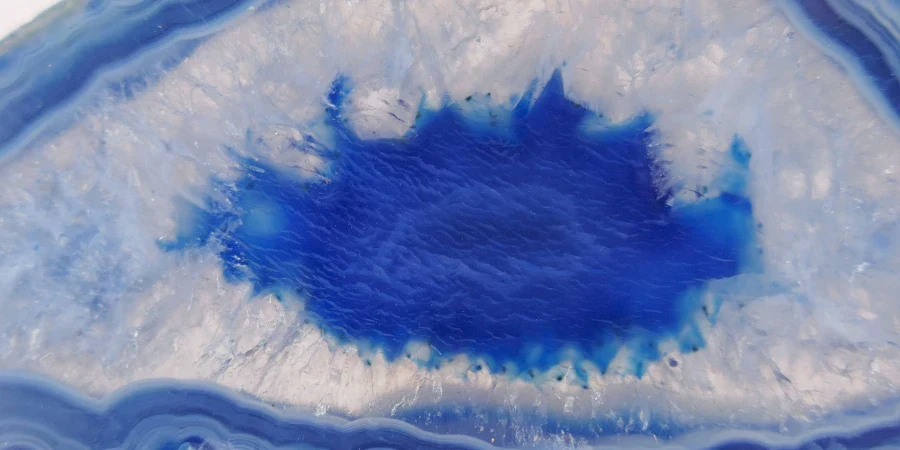

对于树脂爱好者而言,固化过程既令人兴奋又可能令人畏惧。虽然见证作品硬化的过程令人激动,但遇到裂缝和气泡时可能会感到沮丧。不必恐慌,工艺大师们!这份详尽的指南将为您提供知识和策略,以最大限度地减少这些缺陷,实现无瑕疵、无忧的树脂固化。

为什么会形成裂缝和气泡?

在着手解决问题之前,我们先探讨一下它们形成的原因:

- 收缩:树脂固化时会经历收缩过程。这种收缩会在铸件内部产生内应力,导致裂纹,特别是在较厚的铸件中。

- 混合不当:树脂和固化剂混合不充分或不均匀会破坏促进固化的适当化学反应。这可能会导致薄弱点并增加开裂的机会。

- 滞留的气泡:浇注过程中滞留在树脂内的气泡在固化时上升到表面。如果它们仍然被困住,可能会在最终铸件中产生空隙和瑕疵。

- 快速固化:虽然更快的固化时间看似诱人,但过高的固化温度会加速这一过程,导致快速收缩和开裂风险增加。

更平滑固化的策略

以下是一些实用的步骤,可帮助您最大限度地减少树脂项目中裂纹的形成:

- 选择合适的树脂:选择收缩率较低的树脂。与聚酯相比,环氧树脂通常表现出较低的收缩率。研究您正在考虑的特定树脂的技术数据表,以了解其收缩特性。

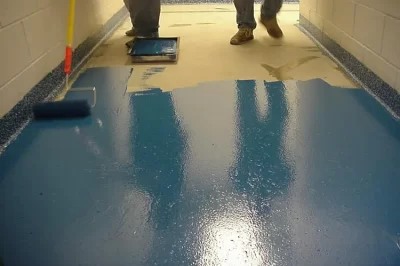

- 分层铸造:考虑将树脂倒入多个薄层中,以获得较厚的铸件。这使得每一层在添加下一层之前都能部分固化,从而降低整体收缩应力并最大限度地降低开裂风险。

- 模具设计:设计具有轻微正模(锥形侧面)的模具。这样可以在固化后更轻松地去除铸件并补偿一些收缩。

- 固化温度控制:按照树脂制造商的建议保持一致且适中的固化温度。避免过高的温度,否则会加剧收缩和开裂。

- 压力铸造技术:对于需要高尺寸精度和最小收缩率的关键项目,请考虑采用压力铸造技术,如真空铸造或压力罐铸造。这些技术在固化过程中施加压力,使树脂致密化并最大限度地减少收缩。

完美无瑕的完成策略

以下是对抗气泡并实现光滑、无气泡的树脂浇注的方法:

- 适当混合:确保根据制造商的说明将树脂和固化剂充分混合。不完全混合会将气泡困在树脂内。

- 对填料进行脱气:利用真空室进行脱气方法,以在浇注前消除填料中残留的气泡。这个过程会抽出空气,防止空气浮出水面并在最终铸件中产生空隙。

- 浇注技术:将树脂缓慢而稳定地倒入模具中,以尽量减少气泡被困住。考虑从低处倾倒,以减少进一步引入空气的机会。

- 加热树脂(可选):对于某些树脂,在浇注前轻轻加热树脂有助于降低粘度,并使气泡更容易上升到表面。但是,请始终遵守制造商关于加热温度的建议。

- 燃烧(谨慎使用)注意:只有在极其小心并采取适当的安全措施(例如充分通风和耐热手套)的情况下,才能尝试使用这种技术。在浇注的树脂(仍未固化)的表面短暂地传递一个小的丁烷火炬火焰,可以帮助小气泡上升到表面并爆裂。但是,手电筒使用不当可能会损坏树脂。

其他成功秘诀

- 使用室温树脂:避免使用冷树脂,因为它可能更粘稠,更容易捕获气泡。在混合和浇注之前,让树脂达到室温。

- 清洁模具:在浇注树脂之前,请确保您的模具干净、无尘且不含脱模剂。灰尘或碎屑会捕获空气并造成瑕疵。

- 后固化:虽然树脂在建议的固化时间后可能看起来已经固化,但允许其再后固化一段时间可以进一步降低内部应力,并最大限度地降低随着时间的推移而产生裂纹的风险。请参阅制造商的说明,了解建议的后固化时间。

- 从小处着手:从较小的项目开始,在处理更大、更复杂的作品之前,获得处理树脂的经验和信心。

- 测试浇注:考虑使用少量树脂进行试浇注,以试验技术并确定潜在问题,然后再进行最终项目。

- 安全第一:使用树脂时,始终将安全放在首位。处理树脂和溶剂时,请佩戴适当的个人防护装备(PPE),例如手套、安全眼镜和呼吸器。确保工作空间通风良好,并一丝不苟地遵循制造商的安全说明。

- 记录您的过程:记录您的项目,包括使用的树脂类型、固化条件和采用的任何技术。这些信息对于未来的项目来说非常宝贵,并允许您根据自己的经验改进您的方法。

- 拥抱学习曲线:树脂制作是一个持续的学习过程。不要因挫折而气馁。将它们视为学习和提高技能的机会。大量的在线资源、教程和社区致力于树脂制作。利用它们来扩展您的知识并与其他爱好者建立联系。

结论

通过了解裂纹和气泡的原因,实施上述策略,并采用细致的做法,您可以显著减少树脂项目中的这些缺陷。请记住,使用树脂时,实验和实践是关键。凭借奉献精神和正确的技术,您将顺利实现完美无瑕的固化,并创造出美观且结构合理的令人惊叹的树脂杰作。