空化侵蚀是什么意思?

空化侵蚀是由于液体流动内部产生蒸汽或气穴而导致表面劣化和表面材料损失的过程。这些口袋的形成是由于远低于液体饱和蒸气压的低压以及表面蒸气泡轰击引起的侵蚀。

解释空化侵蚀

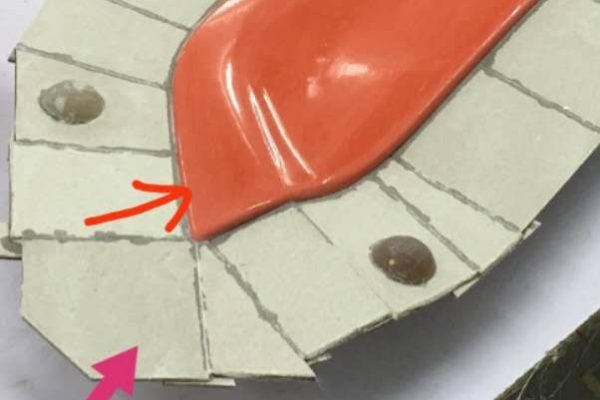

空化侵蚀通常涉及气体或蒸气气泡对地表的攻击,由于地表附近的压力变化而造成突然坍塌。由于各种流动参数,例如液体粘度、温度、压力和流动性质,低压(低于饱和蒸气压)是流体动力学产生的。这种劣化是由突然涌动的气泡冲击表面引发的,导致变形和点蚀。

空化侵蚀可能发生在金属和非金属的表面。它可能会产生不良的噪音水平,并缩短非常有价值的财产的使用寿命。由于潜艇中的空化侵蚀而产生的噪音增加了战时敌人被发现的风险。对于泵,较小的进气管直径和进气口限制以及较高的液体粘度会增加气蚀侵蚀风险。

气蚀会损坏和破坏关键和有价值的设备,例如工业/军事/电站设备和零件,例如泵叶轮、微妙平衡的高速螺旋桨和涡轮叶片,导致故障,导致工人和其他人的潜在生命和伤害风险;由于设备停机以及故障分析、维修和更换的额外成本而造成的收入损失。