使用树脂时,确保有足够的时间使其固化非常重要。如果您在它有机会变硬之前尝试使用它,您可能会对结果感到失望。

在这篇博文中,我们将讨论导致树脂在 24 小时后仍保持柔软的原因以及如何解决该问题。

为什么我的树脂在 24 小时后没有变干?

24 小时后您的树脂仍然柔软可能有多种原因。一种可能是您没有使用正确的树脂与固化剂比例。如果树脂太弱,固化需要更长的时间。您可能还需要将树脂和固化剂一起搅拌更长时间,以确保它们充分混合。最后,如果您的气候非常潮湿,树脂干燥的时间会更长。尝试使用干燥剂或将您的项目放在干燥区域以加快该过程。

如何修复太软的树脂?

如果树脂在 24 小时后仍然柔软,您可以尝试以下方法之一进行修复:– 放入冰箱冷藏数小时-在烤箱里烤几分钟– 将其置于阳光直射下一段时间

为什么我的树脂会保持柔软?

24 小时后您的树脂仍然柔软可能有多种原因。一种可能是树脂在使用前没有充分混合。如果树脂中有任何结块或团块,它们将无法正确固化并保持柔软。使用前务必将树脂彻底混合,直至完全光滑。树脂变软的另一个可能原因是树脂固化时环境温度太低。树脂在 72-80 华氏度之间的温度下固化效果最好,因此如果您的房间比您固化项目时的温度低,就可以解释为什么树脂保持柔软。每当您使用树脂时,请务必将您的工作区域保持在该温度范围内。

树脂的固化时间能否超过 24 小时?

有时,树脂的固化时间可能超过 24 小时。这是因为固化过程分两个阶段进行:物理阶段和化学阶段。物理阶段是树脂变硬,化学阶段是树脂变硬。如果您的树脂在 24 小时后仍未完全固化,可能是因为化学阶段尚未完成。别担心,即使需要超过 24 小时,您的树脂最终也会固化!请耐心等待并确保将其保存在不会损坏的安全位置。

可以用吹风机吹干树脂吗?

您可以用吹风机吹干树脂,但必须注意不要使其过热。如果24小时后树脂还是软的,可以试试用吹风机吹干。确保将吹风机设置为低温,并将其放在离树脂约六英寸的地方。保持干燥直到树脂完全干燥。

可以用吹风机吹干环氧树脂吗?

您可以用吹风机吹干环氧树脂,但需要注意不要让树脂过热。如果24小时后树脂还是软的,可以试试用吹风机吹干。务必使吹风机距离树脂至少六英寸,并在树脂表面来回移动。您还应该避免将吹风机直接对着任何一处太久。如果使用吹风机后树脂仍未完全干燥,则可能需要再等一两天才能完全固化。

您如何知道树脂何时固化?

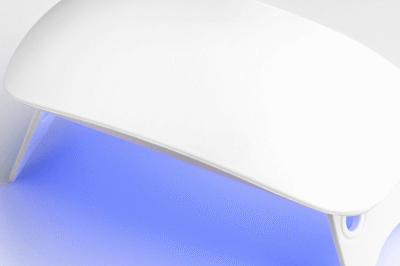

确定树脂是否固化的一种方法是进行“快速测试”。为此,取一小块树脂并将其弯曲直至折断。如果树脂很容易折断,则很可能已经完全固化。但是,如果树脂不容易折断,则它可能仍在固化,可能需要额外的时间。检查树脂固化的另一种方法是触摸其表面。固化的表面会感觉干燥和坚硬,而未固化的表面会感觉发粘或潮湿。树脂也可以用紫外光测试;如果树脂在紫外线下发出荧光,则表明它尚未固化。

如果在树脂中加入过多固化剂会怎样?

如果在树脂中加入过多的硬化剂,会导致树脂变得太硬太脆。这会使加工变得困难,并可能导致成品开裂或破碎。为您的树脂项目测量正确数量的硬化剂非常重要,以确保成品质量。

我应该混合树脂多长时间?

混合树脂是一个相对简单的过程,但遵循制造商的说明很重要。一般来说,您应该将树脂和固化剂混合两分钟。如果树脂在 24 小时后仍然柔软,您可能需要增加使用的硬化剂的量。如果您对如何正确混合树脂有任何疑问,请联系您的供应商。

发粘的环氧树脂会固化吗?

环氧树脂在 24 小时后仍然发粘的原因可能有多种。最常见的原因是树脂没有充分混合。务必将树脂和硬化剂混合至少两分钟,确保没有硬化剂的条纹或团块。如果树脂仍然很软,则可能没有足够的时间固化。环氧树脂至少需要 48 小时才能完全固化。您可以尝试将项目放在温暖的地方或使用热风枪来加快固化过程。但是,请注意不要使树脂过热,因为这会导致其变脆和开裂。

为什么环氧树脂不硬化?

环氧树脂无法硬化的原因有很多。原因之一可能是树脂和硬化剂混合不当。使用前务必将树脂和硬化剂充分混合。如果混合物没有很好地结合,它会导致较弱的粘合和较慢的固化时间。固化缓慢的另一个潜在原因是环境温度太低。环氧树脂在 70-85 华氏度之间的温度下固化效果最佳。如果温度低于 70 度,环氧树脂完全固化需要更长的时间。